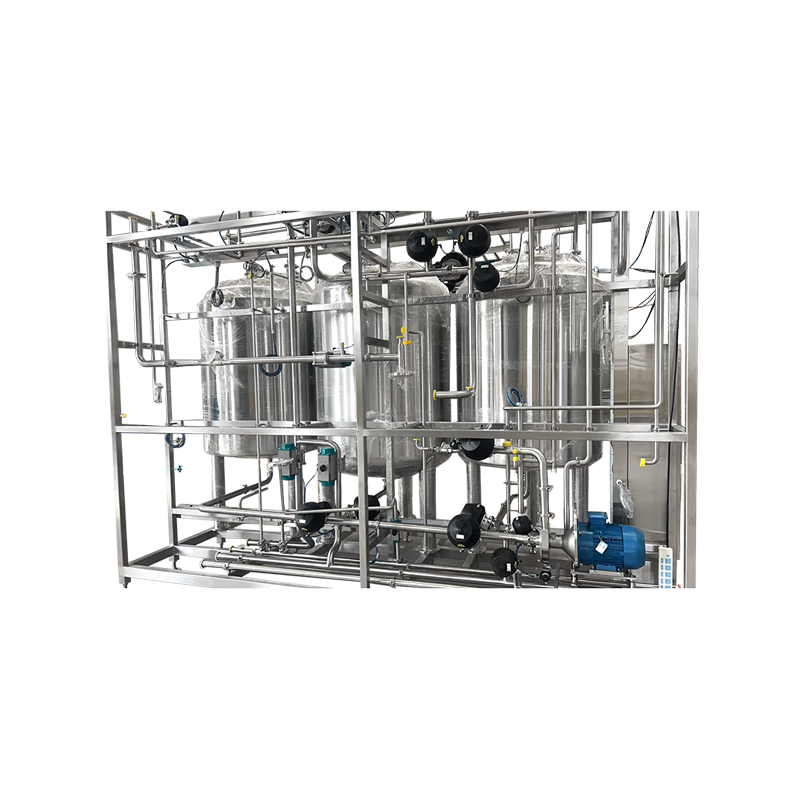

In der Pharmaindustrie wirkt sich die Ventilauswahl direkt auf die Qualität, Effizienz und Sicherheit der Arzneimittelproduktion aus. Dank ihres einzigartigen Designs und ihrer Leistungsmerkmale sind Membranventile zu unverzichtbaren Komponenten in pharmazeutischen Prozessen geworden. Im Vergleich zu anderen Typen wie Durchgangsventilen, Kugelhähnen und Absperrklappen bieten pharmazeutische Membranventile erhebliche Vorteile in Bezug auf Sauberkeit, Dichtleistung, Korrosionsbeständigkeit und Wartungsfreundlichkeit. In diesem Artikel wird die zentrale Wettbewerbsfähigkeit pharmazeutischer Membranventile aus mehreren Dimensionen analysiert.

1. Überragende Dichtungsleistung: Keine Leckage und kontaminationsfreier Betrieb

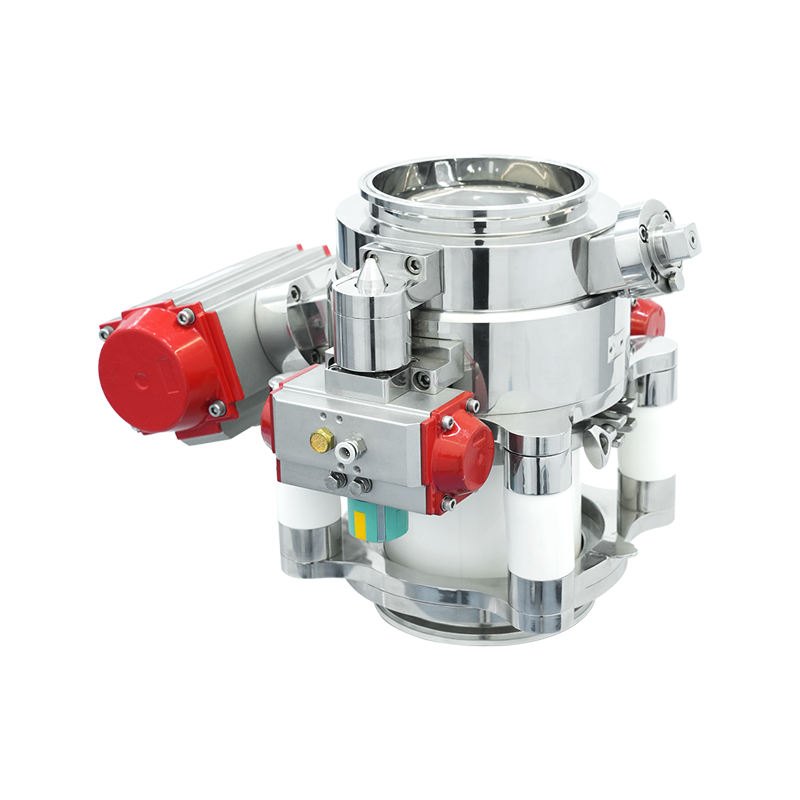

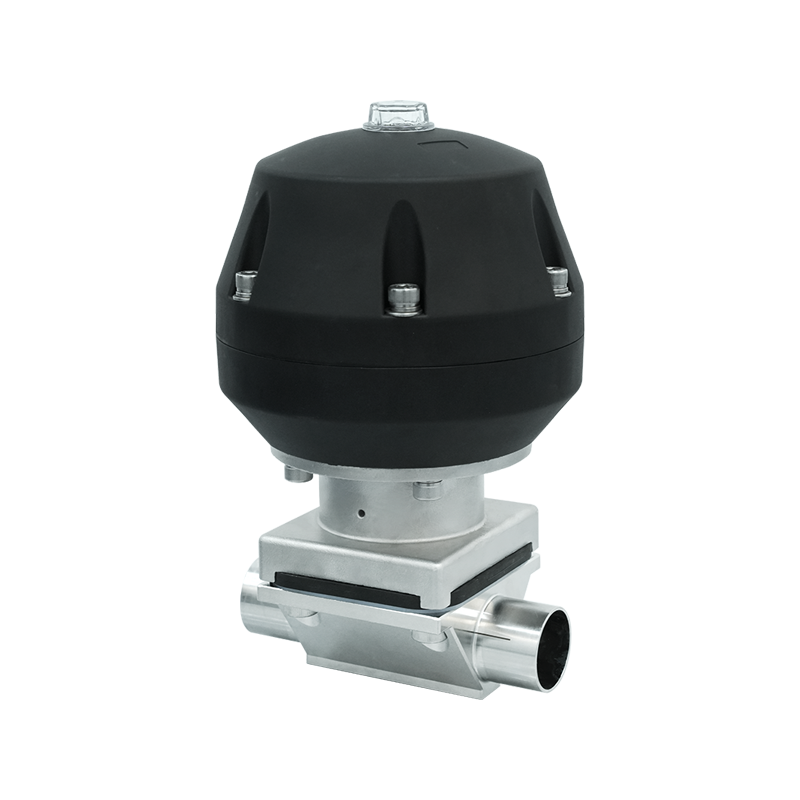

Die pharmazeutische Industrie stellt äußerst hohe Anforderungen an die Dichtleistung von Ventilen, da jede Leckage zu Kreuzkontaminationen oder einer Beeinträchtigung der Produktqualität führen kann. Membranventile erreichen eine physikalische Isolierung durch den festen Sitz zwischen der elastischen Membran und dem Ventilsitz, wodurch der Kontakt zwischen dem Prozessmedium und externen Komponenten wie Ventilschaft und Stellantrieb vollständig verhindert wird, wodurch Leckagerisiken an der Quelle vermieden werden.

Packungsloses Design: Herkömmliche Ventile, wie z. B. Durchgangsventile, sind zur Abdichtung auf Packungen angewiesen, die sich mit der Zeit abnutzen und Undichtigkeiten verursachen können. Membranventile hingegen benötigen keine Dichtung, da die Membran selbst den Druck des Mediums trägt und so eine höhere Dichtsicherheit bietet.

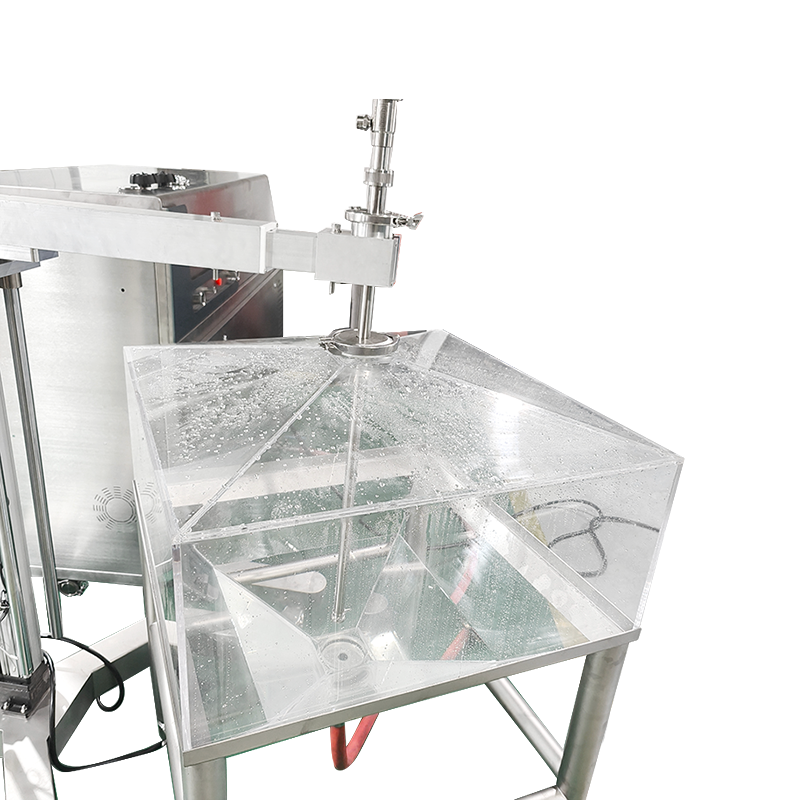

Spaltfreie Struktur: Der interne Fließweg von Membranventile ist glatt und spaltenfrei, wodurch das Risiko einer Medienretention minimiert wird und die GMP-Anforderungen für die aseptische Produktion erfüllt werden. Im Gegensatz dazu können Kugelhähne und Absperrklappen interne Lücken aufweisen, die zu Kontaminationsquellen werden können.

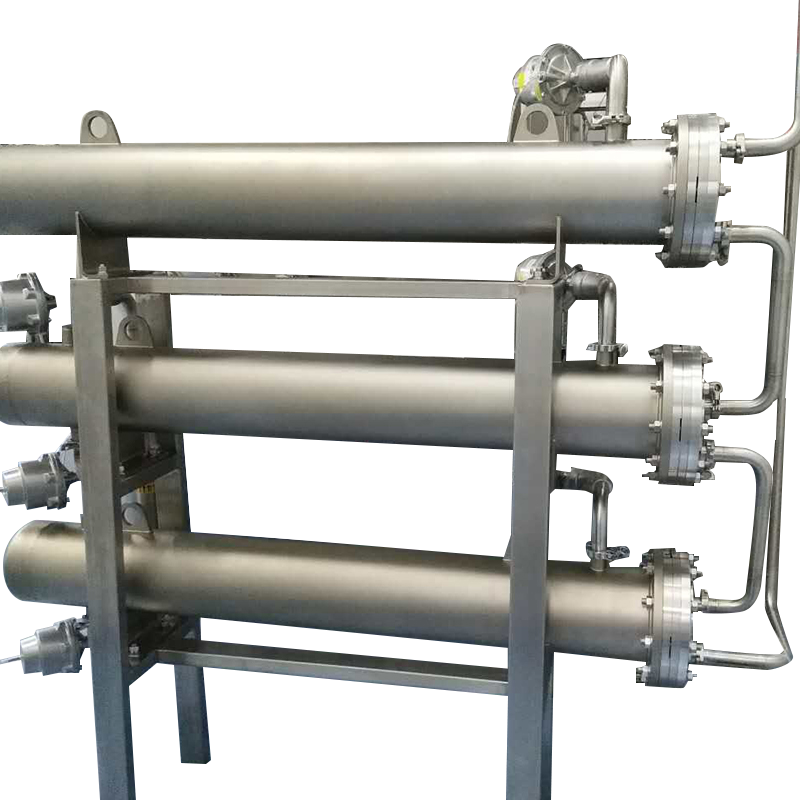

Hochtemperatur- und Hochdruckabdichtung: Bei SIP-Prozessen (Sterilization-in-Place) werden Membranventile Dampftemperaturen über 121 °C ausgesetzt. Materialien wie FKM und PTFE behalten unter solchen Bedingungen ihre Elastizität und sorgen so für eine stabile Dichtungsleistung.

2. Hervorragende Korrosionsbeständigkeit: Kompatibel mit einer Vielzahl von Chemikalien

Bei pharmazeutischen Prozessen kommen häufig starke Säuren, Laugen und organische Lösungsmittel zum Einsatz. Die Korrosionsbeständigkeit von Ventilmaterialien wirkt sich direkt auf deren Lebensdauer aus. Membranventile ermöglichen eine gezielte Auswahl der Gehäuse- und Membranmaterialien:

Ventilkörpermaterialien: Zu den gängigen Optionen gehören Edelstahl 316L und hochreine Kunststoffe (z. B. PFA, PVDF). Edelstahl bietet eine hohe Korrosionsbeständigkeit und eine glatte Oberfläche, während Kunststoffe für stark korrosive Medien geeignet sind.

Membranmaterialien:

Gummiarten (z. B. EPDM, NBR): Geeignet für nicht korrosive Medien und kostengünstig.

FKM: Beständig gegen hohe Temperaturen und aggressive Chemikalien, ideal für CIP/SIP-Prozesse.

PTFE: Hoch chemisch inert, ideal für hochreine Pharmazeutika und aggressive Medien.

Im Vergleich dazu sind metallische Ventilkomponenten in Durchgangs- oder Kugelhähnen in rauen Umgebungen anfälliger für Korrosion, was zu Dichtungsversagen oder Verunreinigungen führen kann.

3. Einfache Reinigung und Wartung: Minimierung der Ausfallzeiten

Pharmazeutische Geräte müssen häufig gereinigt und sterilisiert werden. Die Reinigbarkeit von Ventilen ist daher unerlässlich. Membranventile bieten mehrere konstruktive Vorteile:

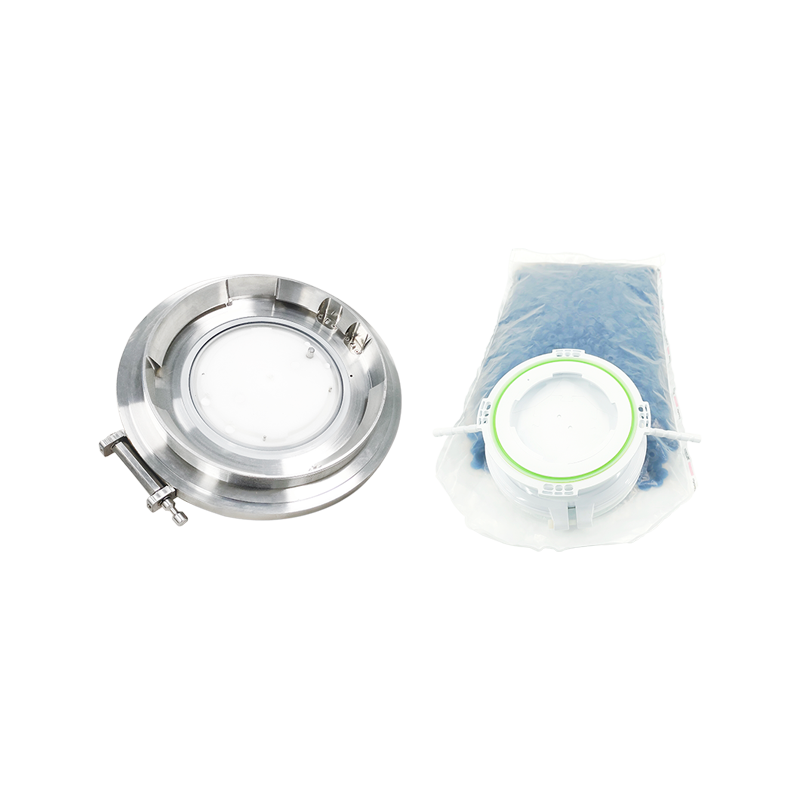

Modularer Aufbau: Die Membran ist ein Verschleißteil, das ohne Demontage des gesamten Ventils ausgetauscht werden kann. Es reicht aus, die Motorhaube abzunehmen, was die Wartungszeit erheblich verkürzt.

Selbstentleerendes Design: Bei horizontaler Installation können Membranventile so konstruiert werden, dass sie das Medium vollständig ablassen und so die Bildung von Rückständen vermeiden.

Spaltfreie Oberfläche: Die Innenfläche des Ventils ist auf Ra ≤ 0,8 μm poliert, glatt und rillenfrei, was effektive CIP- und SIP-Verfahren ermöglicht.

Im Gegensatz dazu kann es sein, dass Kugelventile mit Gewindeanschlüssen oder komplexen Durchflusswegen schwieriger gründlich zu reinigen sind, was das Risiko einer Kreuzkontamination erhöht.

4. Anpassungsfähigkeit an hochviskose und partikelförmige Medien

Bei pharmazeutischen Prozessen kommen häufig viskose Flüssigkeiten (z. B. Sirupe, Suspensionen) oder Medien mit Partikeln (z. B. Zellkulturen) zum Einsatz. Gewöhnliche Ventile neigen bei diesen Anwendungen zu Verstopfungen oder Verschleiß. Membranventile zeichnen sich in dieser Hinsicht aus:

Flexible Membranverformung: Kann sich an Partikel im Medium anpassen und so ein Verklemmen oder Abrieb verhindern.

Design mit geringer Scherkraft: Der Strömungsweg minimiert Scherkräfte und eignet sich daher für scherempfindliche Medien wie Biologika.

Im Gegensatz dazu neigen die starren Dichtungsstrukturen von Kugel- oder Absperrklappen beim Umgang mit partikelbeladenen Medien zu Verschleiß, was zu einer Verschlechterung der Dichtung führt.

5. Einhaltung behördlicher und Zertifizierungsanforderungen

Für Pharmaventile ist eine strikte Einhaltung erforderlich. Membranventile erfüllen typischerweise die folgenden Standards:

FDA-Zertifizierung: Stellt sicher, dass die Materialien ungiftig und nicht auslaugend sind und für den direkten Kontakt mit Arzneimitteln geeignet sind.

3-A-Zertifizierung: Entspricht den Hygienestandards für Lebensmittel, die bei der Herstellung von Wirkstoffen oder Formulierungen gelten.

EHEDG-Zertifizierung: Erfüllt die europäischen Standards für hygienisches Gerätedesign mit Schwerpunkt auf Reinigbarkeit und aseptischer Verarbeitung.

Andere Ventiltypen, wie z. B. Durchgangsventile, können aufgrund struktureller oder materieller Einschränkungen möglicherweise Schwierigkeiten haben, mehrere Zertifizierungen gleichzeitig zu erfüllen.

6. Kosteneffizienz und langfristige Zuverlässigkeit

Obwohl die anfänglichen Anschaffungskosten von Membranventilen höher sein können als bei herkömmlichen Ventilen, sind ihre langfristigen Vorteile erheblich:

Reduzierte Wartungskosten: Die Membran lässt sich leicht austauschen, ohne das gesamte Ventil ausbauen zu müssen, wodurch Produktionsausfallzeiten minimiert werden.

Längere Gerätelebensdauer: Korrosionsbeständige Materialien und optimierte Designs reduzieren die Ausfallraten von Ventilen und senken die Gesamtbetriebskosten.

Verbesserte Produktqualität: Null Leckage und kontaminationsfreier Betrieb sorgen für eine gleichbleibende Chargenqualität und reduzieren qualitätsbezogene Risiken.