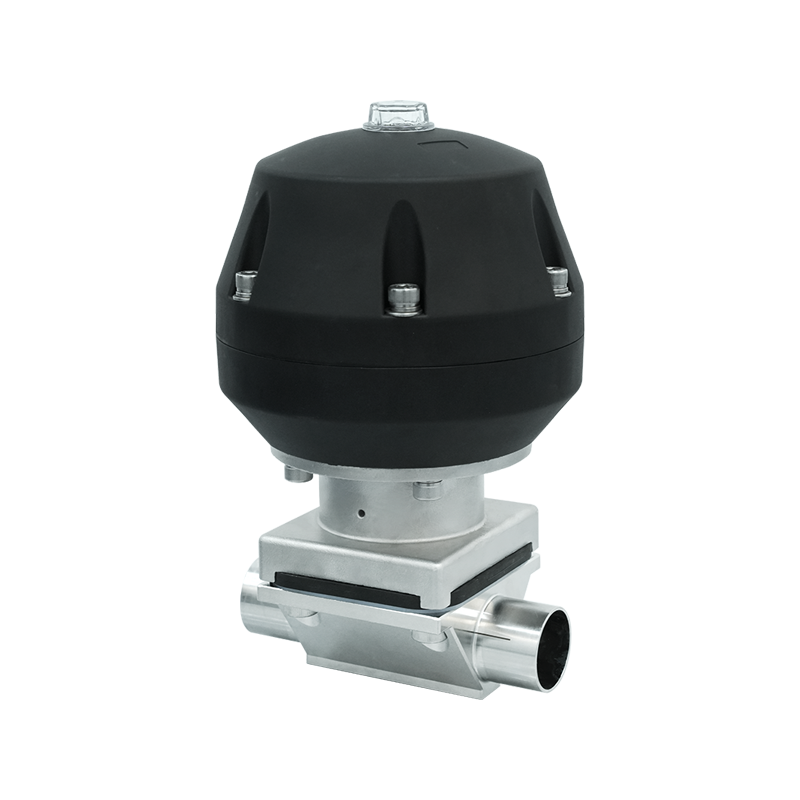

In der Pharmaindustrie werden an den Prozess extrem hohe Anforderungen an Sauberkeit, Sterilität und Kontrollierbarkeit gestellt. Daher ist die Auswahl geeigneter Ventile von entscheidender Bedeutung, um die Arzneimittelqualität und Produktionssicherheit sicherzustellen. Pharmazeutische Membranventile werden aufgrund ihrer einfachen Struktur, zuverlässigen Abdichtung und einfachen Reinigung häufig in aseptischen und hochreinen Bereichen eingesetzt. Um diesen Ventiltyp richtig auszuwählen und zu verwenden, müssen mehrere Faktoren umfassend berücksichtigt werden.

1. Prozessanforderungen verstehen

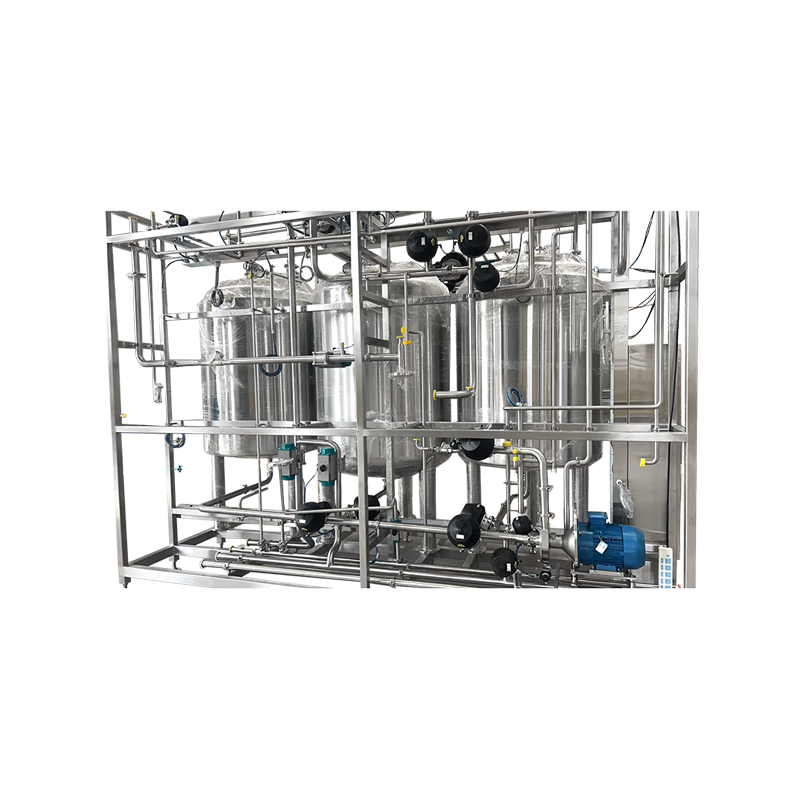

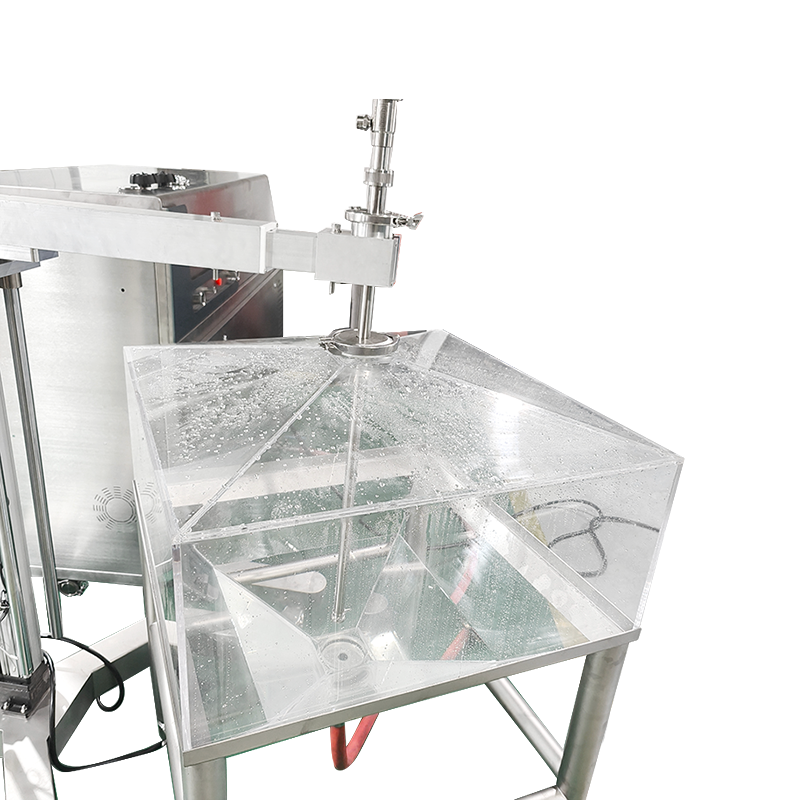

Bevor Sie ein Ventil auswählen, müssen Sie zunächst dessen Einsatzszenario klären. Zum Beispiel: für Rohstofftransport, Reinigungssystem (CIP/SIP), Reaktorentleerung oder aseptische Abfüllung? Unterschiedliche Anwendungen stellen unterschiedliche Anforderungen an Ventilmaterialien, Verbindungsmethoden und Steuerungsmethoden. Zum Beispiel: Bei der Sterilisation bei hohen Temperaturen sind hochtemperaturbeständige und korrosionsbeständige Materialien erforderlich, während bei der Abfüllung mehr Wert auf präzise Kontrolle und aseptisches Design gelegt wird.

2. Konzentrieren Sie sich auf die Materialauswahl

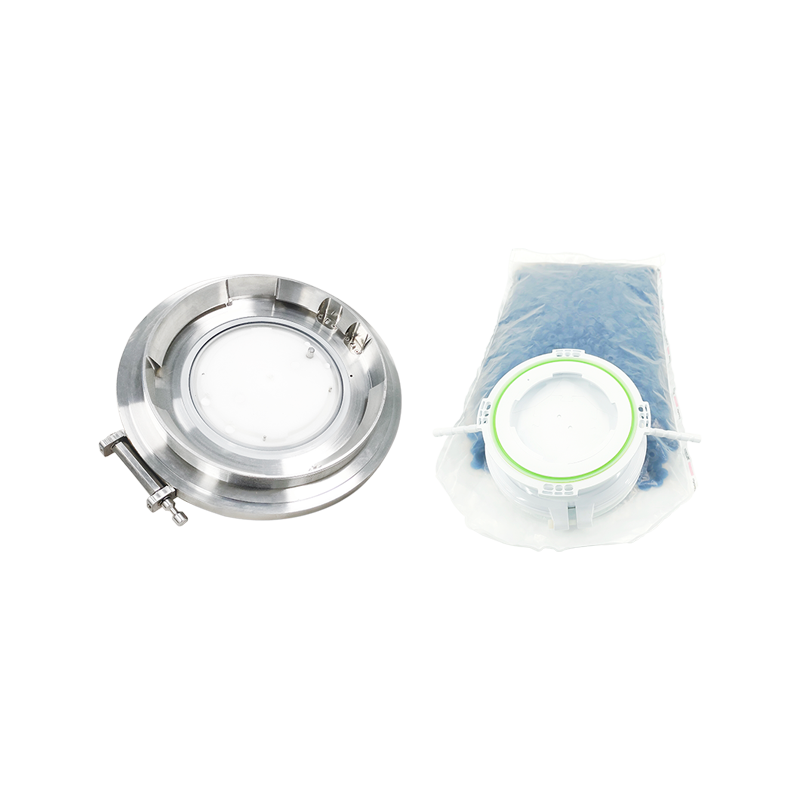

Pharmazeutisches Membranventil besteht normalerweise aus zwei Teilen: Ventilkörper und Membran. Das übliche Material des Ventilkörpers ist Edelstahl 316L, der eine gute Korrosionsbeständigkeit und mechanische Festigkeit aufweist. Für medienberührende Membranen werden häufig PTFE (Polytetrafluorethylen), EPDM (Ethylen-Propylen-Kautschuk) oder deren Verbundwerkstoffe verwendet. PTFE weist eine ausgezeichnete chemische Beständigkeit und hohe Temperaturbeständigkeit auf, während EPDM eher für Anlässe mit hoher Elastizität und hohen Dichtungsanforderungen geeignet ist. Benutzer sollten vernünftige Entscheidungen treffen, die auf der tatsächlichen Zusammensetzung des Mediums und den Temperaturbedingungen basieren.

3. Bei der Auswahl sollten Verifizierung und Zertifizierung berücksichtigt werden

Gemäß GMP (Good Manufacturing Practice for Pharmaceuticals) und FDA, USP und anderen behördlichen Standards müssen Membranventile über relevante Verifizierungsdokumente verfügen, wie z. B. Materialien, die den USP-Klasse-VI-Standards entsprechen, FDA-Zertifizierung, Rückverfolgbarkeitsdokumente usw. Darüber hinaus sollte das Ventil CIP- (Cleaning in Place) und SIP- (Sterilization in Place) Vorgänge unterstützen, um die Sauberkeit und Sterilisationseffizienz des Rohrleitungssystems sicherzustellen.

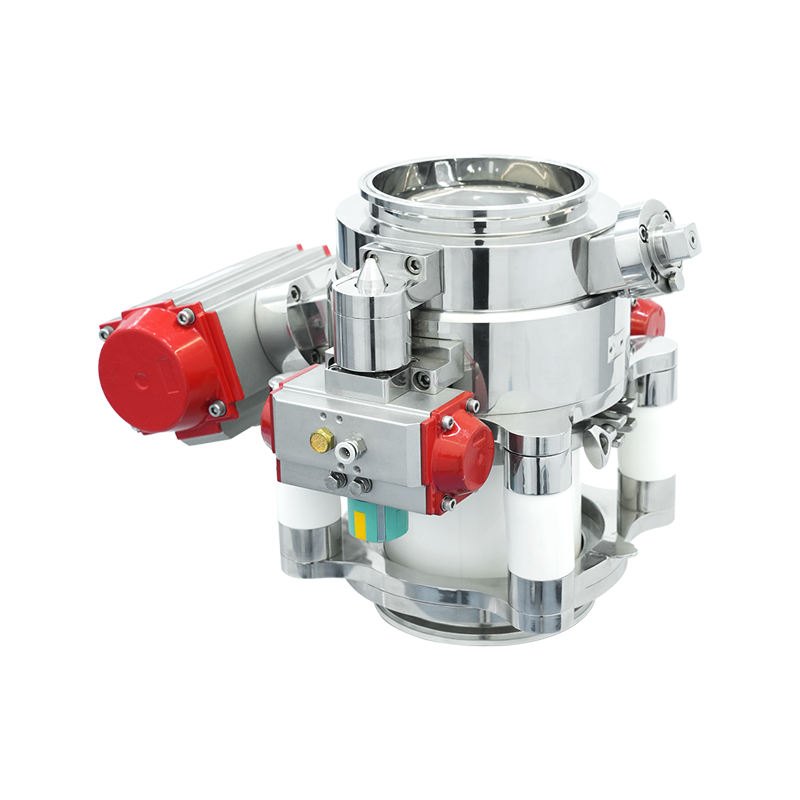

4. Achten Sie auf die Ventilstruktur und die Installationsmethode

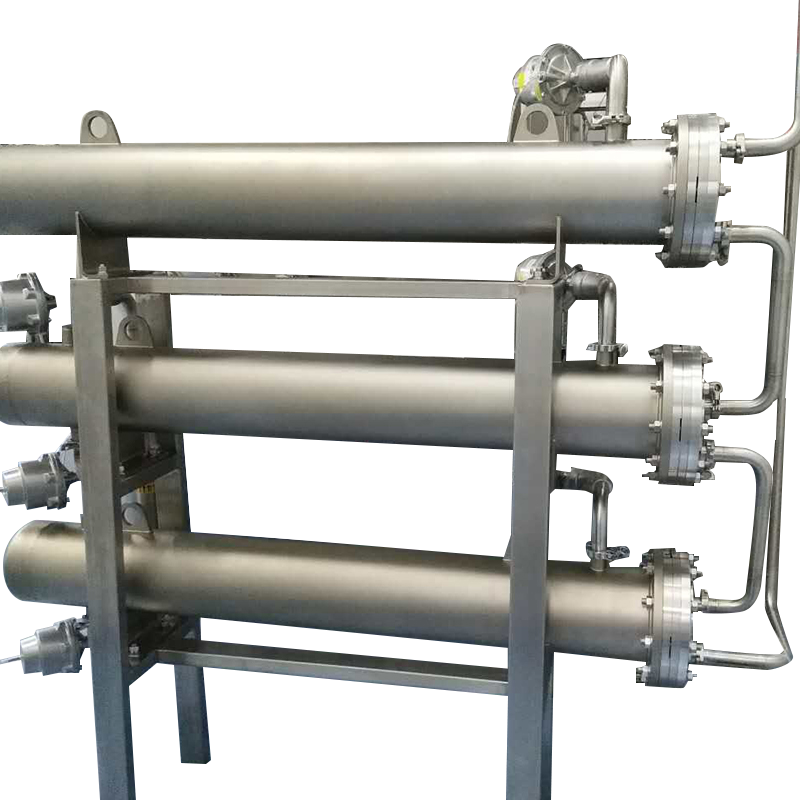

Die in der Pharmaindustrie üblicherweise verwendeten Membranventile haben unterschiedliche Strukturen wie Durchgangsventile, T-Typ-, U-Typ- und Blockventile. T-förmige und Blockstrukturen erleichtern die Systemintegration, reduzieren tote Winkel und eignen sich besonders für sterile Umgebungen. Die Verbindungsmethode kann Schweißen, Klemmen oder Flansch sein. Die Klemmverbindung ist für die Demontage und Montage geeignet, muss jedoch eine Dichtigkeit gewährleisten. Für hochreine Durchlaufsysteme ist die Schweißverbindung besser geeignet.

5. Angemessener Gebrauch und regelmäßige Wartung

Nach der Auswahl ist auch die richtige Verwendung entscheidend. Häufiges Überdruckschalten sollte vermieden werden, um Membranermüdungsschäden vorzubeugen. Während des Gebrauchs sollte die Membran regelmäßig auf Alterung und Verschleiß überprüft und gemäß dem vom Hersteller empfohlenen Zyklus ausgetauscht werden. Stellen Sie während des CIP/SIP-Prozesses sicher, dass das Ventil vollständig geöffnet ist, um die Reinigung toter Ecken und toter Sterilisationsbereiche zu verhindern.

Pharmazeutische Membranventile sind eine Schlüsselkomponente im pharmazeutischen Prozess. Die richtige Auswahl und Verwendung hängt nicht nur von der Qualität der Medikamente ab, sondern wirkt sich auch direkt auf die Geräteüberprüfung und die Einhaltung gesetzlicher Vorschriften aus. Durch die umfassende Berücksichtigung von Prozessanforderungen, Materialeigenschaften, Zertifizierungsstandards und Nachwartung können Unternehmen ein sichereres, effizienteres und GMP-konformes Produktionssystem aufbauen.