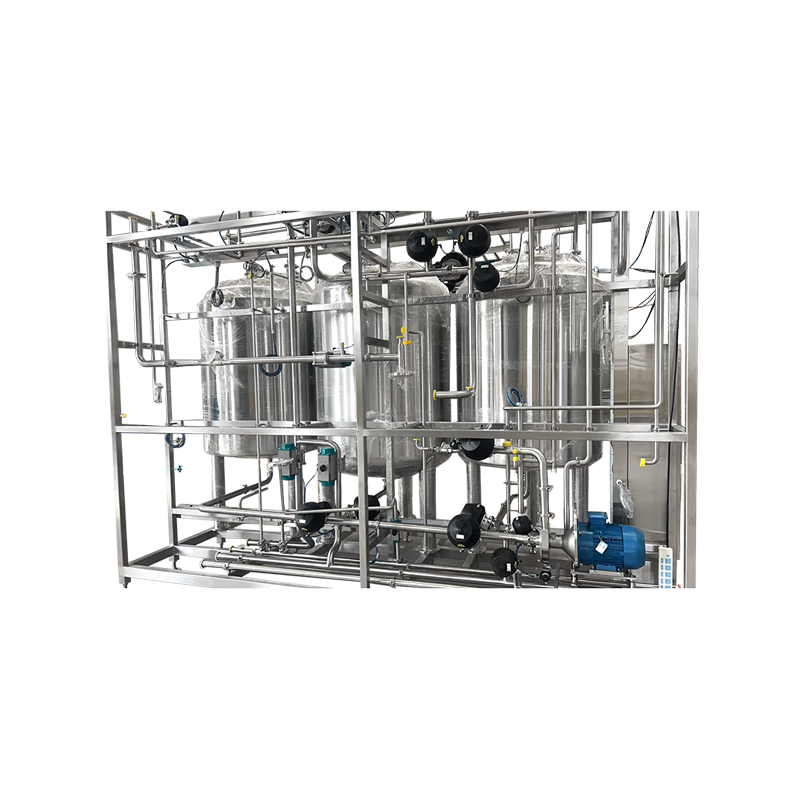

In der Pharmaindustrie ist die Dichtleistung von Ventilen eines der Kernelemente, die die Arzneimittelqualität und Produktionssicherheit gewährleisten. Unter ihnen werden Membranventile aufgrund ihres einzigartigen strukturellen Designs häufig verwendet, insbesondere beim Transport hochreiner Medien, bei aseptischen Prozessabläufen und bei der Kontrolle korrosiver Chemikalien. Wie wird also die Dichtleistung eines pharmazeutischen Membranventils erreicht? Dieser Artikel analysiert das Thema aus der Perspektive von Strukturprinzipien, Materialauswahl, Dichtungsmechanismen und industriellen Anwendungen.

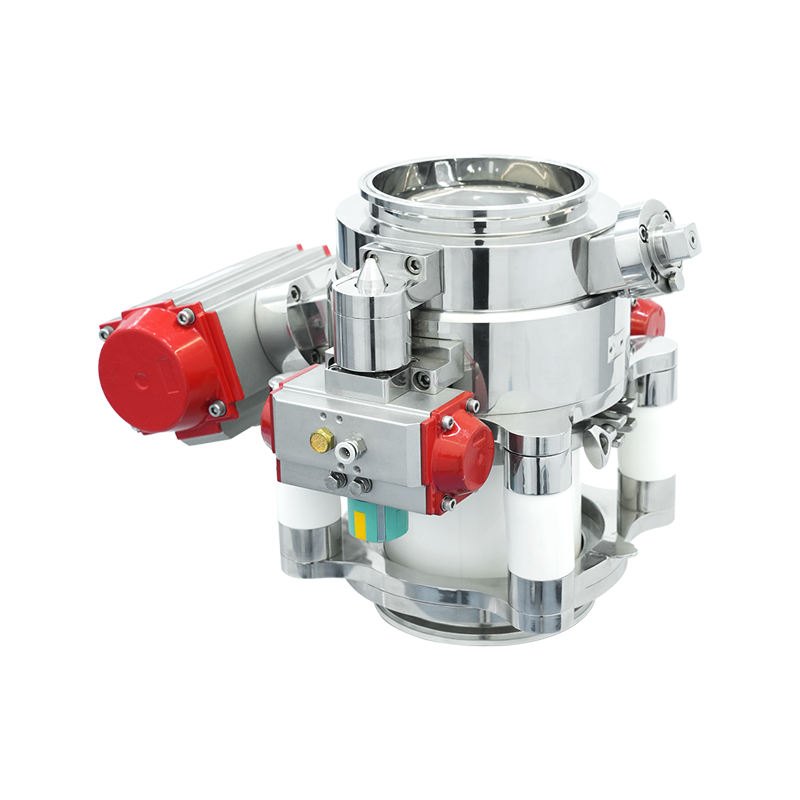

1. Kernstruktur des Membranventil : Die Barrierefunktion des Diaphragmas

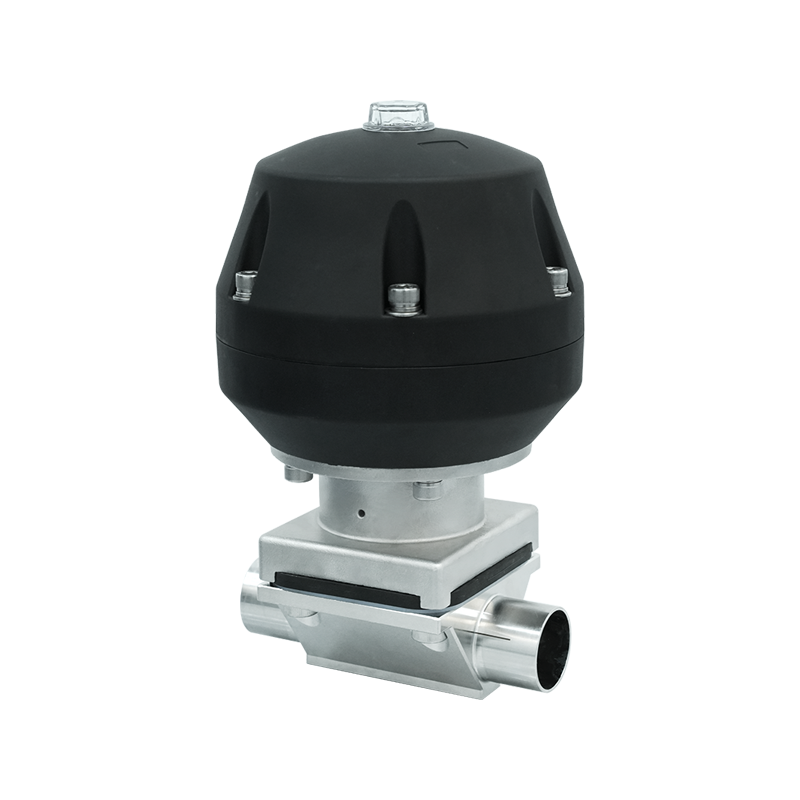

Der Schlüssel zur Dichtleistung eines Membranventils liegt in seiner Membran, einer kritischen Komponente, die typischerweise aus elastischen Materialien wie Gummi, Polytetrafluorethylen (PTFE) oder Fluorelastomeren besteht. Die im Ventilkörper positionierte Membran bewegt sich über den Ventilschaft auf und ab, um das Ventil zu öffnen oder zu schließen.

Funktionsprinzip: Wenn sich der Ventilschaft nach unten bewegt, wird die Membran fest gegen den Ventilsitz gedrückt und bildet eine physische Barriere, die das Medium vollständig vom Ventilschaft und dem Stellantrieb isoliert. Wenn der Ventilschaft angehoben wird, trennt sich die Membran vom Ventilsitz und das Medium kann durch das Ventilgehäuse strömen.

Dichtungsvorteil: Die elastische Verformung der Membran ermöglicht eine Anpassung an die Ventilsitzoberfläche. Selbst bei geringfügigen Unebenheiten am Ventilsitz kann die Membran durch Verformung die Lücken ausfüllen und so eine wirksame Abdichtung gewährleisten.

2. Materialauswahl: Doppelter Schutz aus Korrosionsbeständigkeit und chemischer Stabilität

Die Pharmaindustrie stellt strenge Anforderungen an Materialreinheit, Korrosionsbeständigkeit und chemische Inertheit. Die Dichtleistung von Membranventilen wird direkt von der Materialauswahl beeinflusst.

Membranmaterialien:

Gummiarten (z. B. NBR, EPDM): Geeignet für nicht korrosive Medien, gute Elastizität und Dichtleistung.

Fluorelastomere (FKM): Beständig gegen hohe Temperaturen, starke Säuren und Laugen, wodurch sie für CIP- (Clean-in-Place) und SIP- (Sterilization-in-Place) Umgebungen geeignet sind.

PTFE: Hoch chemisch inert und kompatibel mit nahezu allen Medien, ideal für hochreine Pharmazeutika und aggressive Chemikalien.

Materialien des Ventilkörpers:

Edelstahl (z. B. 316L) wird aufgrund seiner Korrosionsbeständigkeit, einfachen Reinigung und Oberflächenbeschaffenheit, die den GMP-Standards (Good Manufacturing Practice) entspricht, häufig für pharmazeutische Membranventilgehäuse verwendet.

Für bestimmte Spezialanwendungen können Ventilkörper aus PTFE oder hochreinen Kunststoffen wie PFA oder PVDF hergestellt werden, um die chemische Kompatibilität zu verbessern.

3. Dichtungsmechanismus: Mehrschichtiges Design für null Leckage

Die Dichtleistung pharmazeutischer Membranventile wird durch ein integriertes mehrstufiges Design und nicht durch einen einzelnen Faktor erreicht.

Primärdichtung zwischen Membran und Ventilsitz:

Durch ihre Elastizität schmiegt sich die Membran eng an den Ventilsitz an und bildet die erste Dichtschicht. Der Ventilsitz ist typischerweise feinbearbeitet und weist eine sehr geringe Oberflächenrauheit (z. B. Ra ≤ 0,8 μm) auf, um das Risiko von Leckagen zu verringern.

Sekundärdichtung zwischen Membran und Ventilkörper:

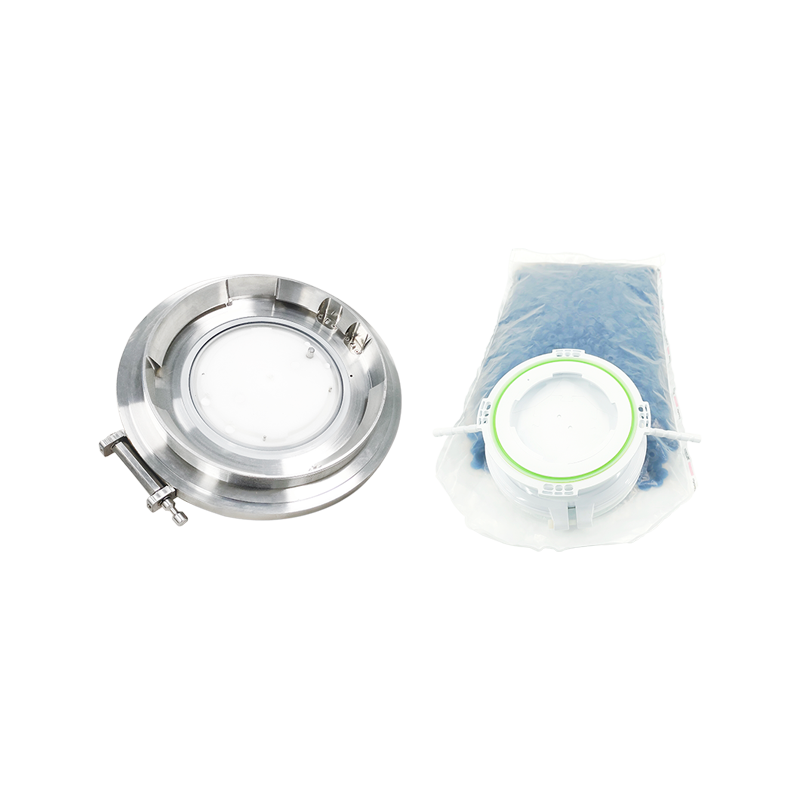

Durch mechanische Kompression oder Schweißen wird eine Sekundärdichtung zwischen Membran und Ventilkörper hergestellt, die ein Austreten von Medium an den Membranrändern verhindert.

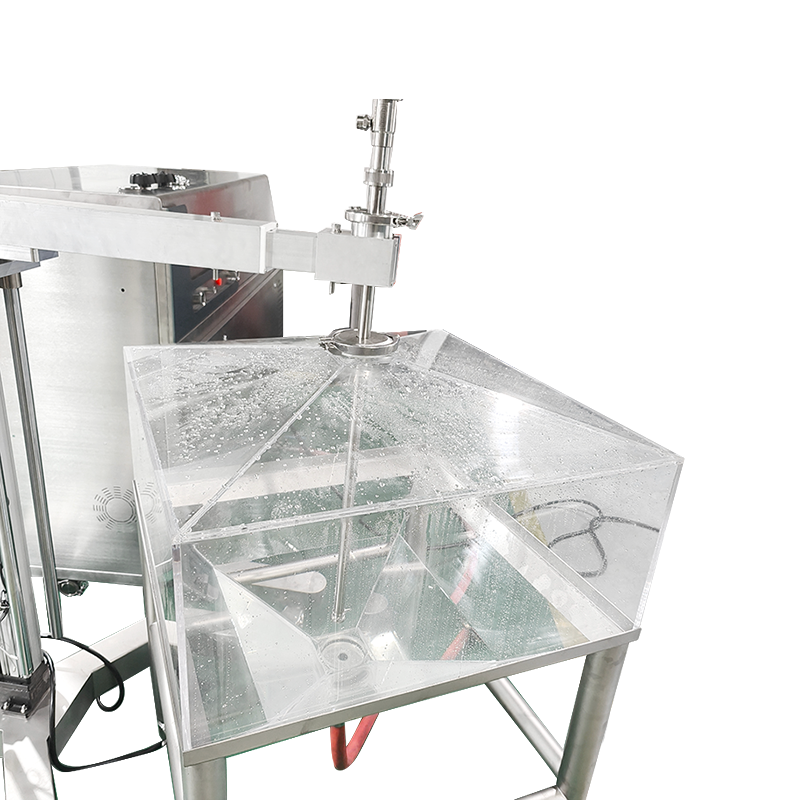

Totraumfreies Design:

Herkömmliche Membranventile können dort, wo die Membran mit dem Stellantrieb verbunden ist, kleine Lücken aufweisen, in denen möglicherweise Medien zurückgehalten werden (sogenannter „Totraum“). Moderne pharmazeutische Membranventile minimieren oder eliminieren Toträume durch Designoptimierungen wie integrierte Ventilkörper und direkte Membran-Stamm-Verbindungen, um aseptische Produktionsstandards zu erfüllen.

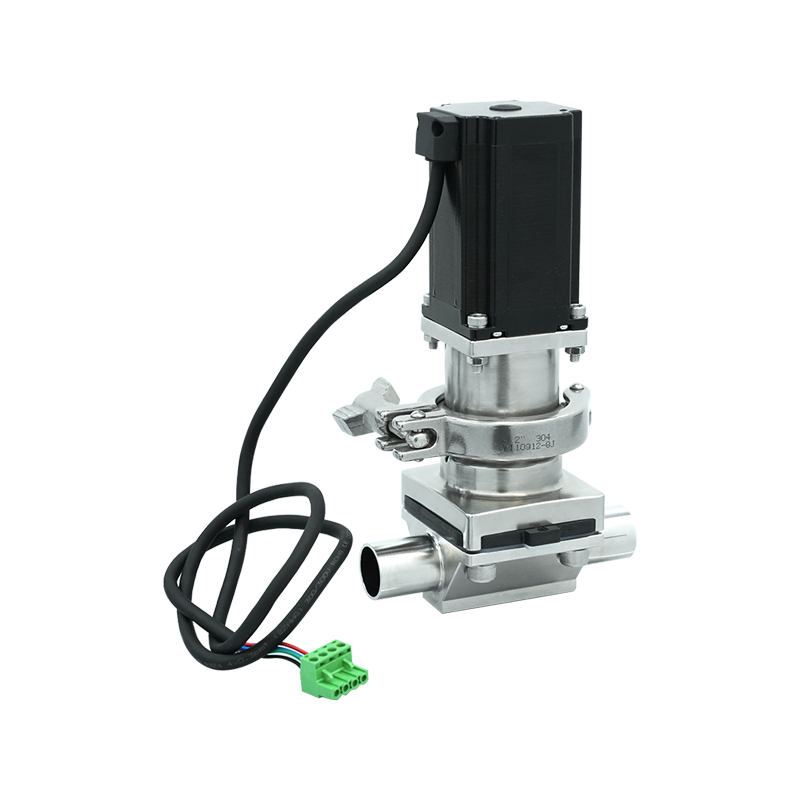

Aktuatorgestützte Abdichtung:

Pneumatische oder elektrische Stellantriebe steuern die Ventilschaftbewegung präzise und sorgen so für eine stabile Membranpositionierung beim Öffnen und Schließen. Dies verhindert Dichtungsfehler, die durch übermäßige Kompression oder Lockerung verursacht werden.

4. Dichtungsherausforderungen und -lösungen in industriellen Anwendungen

Pharmazeutische Prozesse stellen hohe Anforderungen an die Dichtleistung von Membranventilen. Folgende Herausforderungen müssen in der Praxis bewältigt werden:

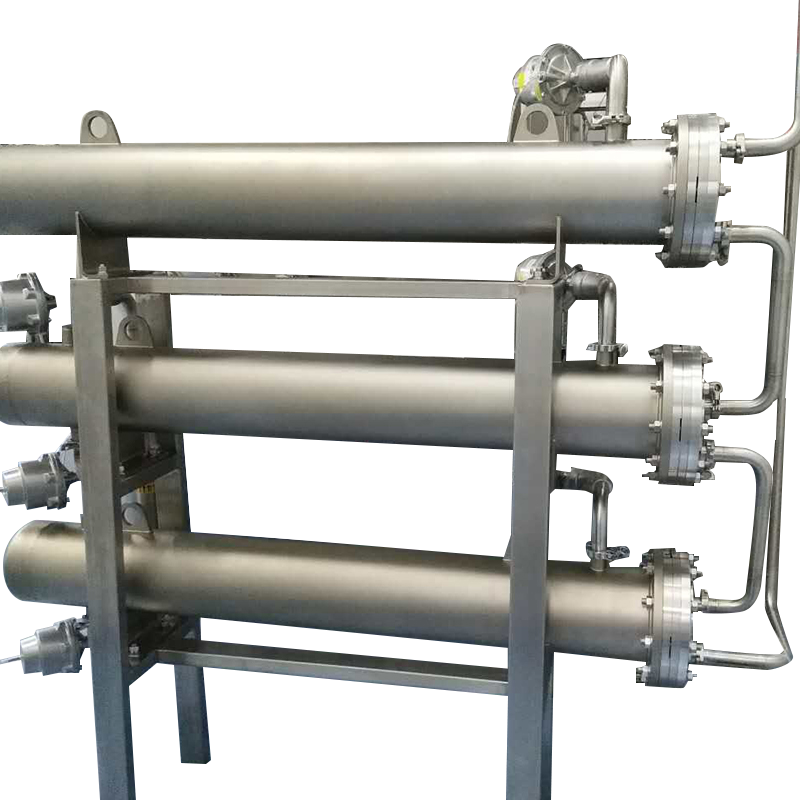

Dichtungsstabilität in Hochtemperatur- und Hochdruckumgebungen:

Bei SIP-Prozessen werden Ventile Dampf bei Temperaturen über 121 °C und hohem Druck ausgesetzt. Membranmaterialien müssen hohen Temperaturen standhalten und die Wärmeausdehnungskoeffizienten von Ventilkörper und Membran müssen kompatibel sein, um Dichtungsversagen aufgrund thermischer Belastung zu vermeiden.

Langfristige Resistenz gegenüber aggressiven Medien:

Bei einigen pharmazeutischen Prozessen sind starke Säuren, Basen oder organische Lösungsmittel erforderlich. Die Auswahl korrosionsbeständiger Membranmaterialien wie PTFE oder Fluorelastomere sowie optimierte Oberflächenbehandlungen (z. B. Elektropolieren) können die chemische Erosion reduzieren.

Langlebigkeit der Dichtung bei häufigem Betrieb:

Häufige Ventilbetätigungen in der Pharmaproduktion können zur Ermüdung der Membran führen. Durch die Optimierung der Membrandicke, der Härte und des strukturellen Designs (z. B. verstärkte Rippen) kann die Lebensdauer verlängert werden.

5. Zukünftige Trends: Intelligente Technologie und Materialinnovation zur Verbesserung der Dichtungsleistung

Da die Pharmaindustrie eine höhere Effizienz und Sauberkeit verlangt, entwickelt sich die Dichtungsleistung von Membranventilen ständig weiter.

Intelligente Überwachungstechnologien:

Die Integration von Drucksensoren oder Leckageerkennungsgeräten ermöglicht die Echtzeitüberwachung des Ventildichtungsstatus und liefert frühzeitige Warnungen vor möglichen Fehlern.

Neue Dichtungsmaterialien:

Die Entwicklung fortschrittlicher Verbundwerkstoffe, die hohe Elastizität, Hitzebeständigkeit und chemische Stabilität vereinen, verbessert die Dichtungsleistung und Haltbarkeit der Membran weiter.

Modularer Aufbau:

Der modulare Aufbau ermöglicht einen schnellen Membranaustausch, reduziert Ausfallzeiten und sorgt gleichzeitig für eine gleichbleibende Dichtungsleistung nach dem Austausch.