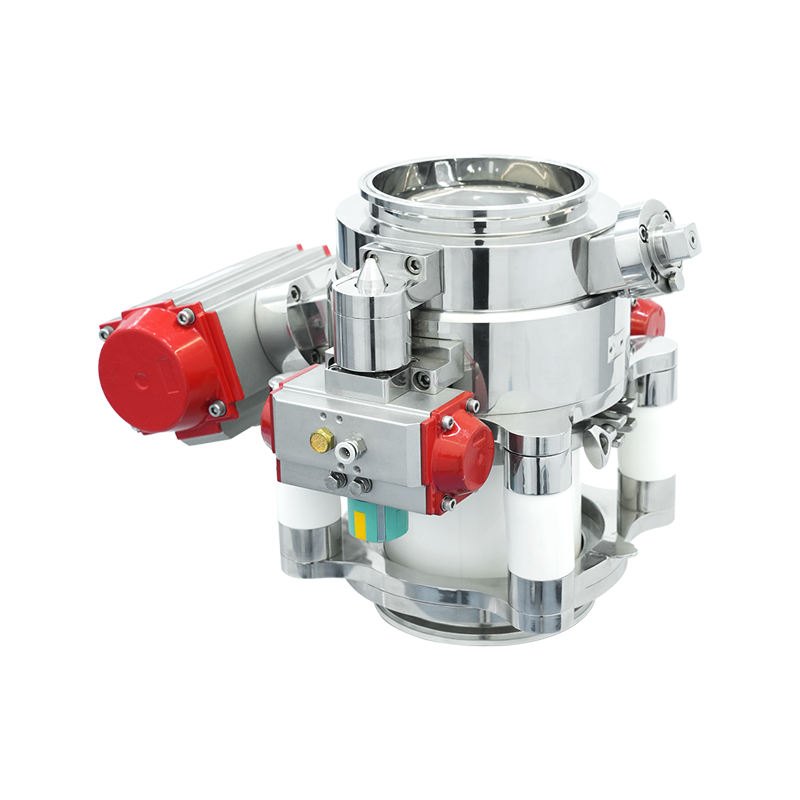

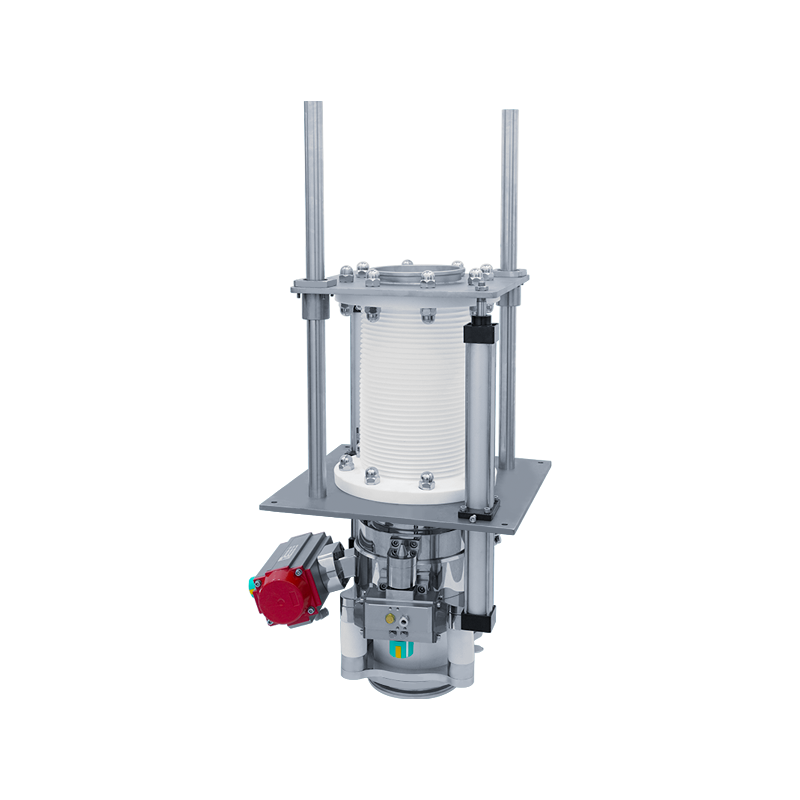

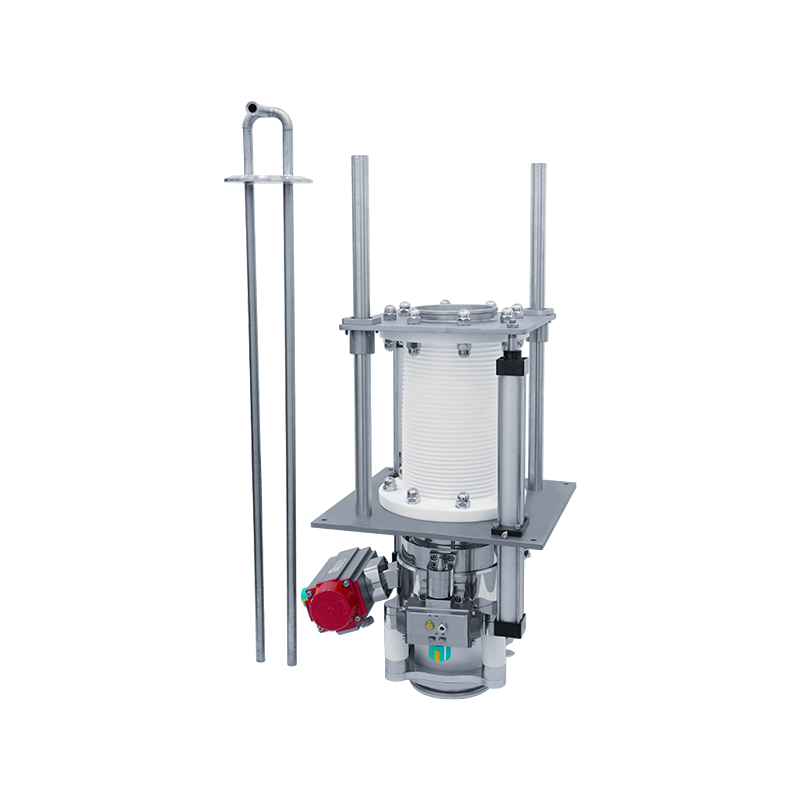

Geteilte Absperrklappe

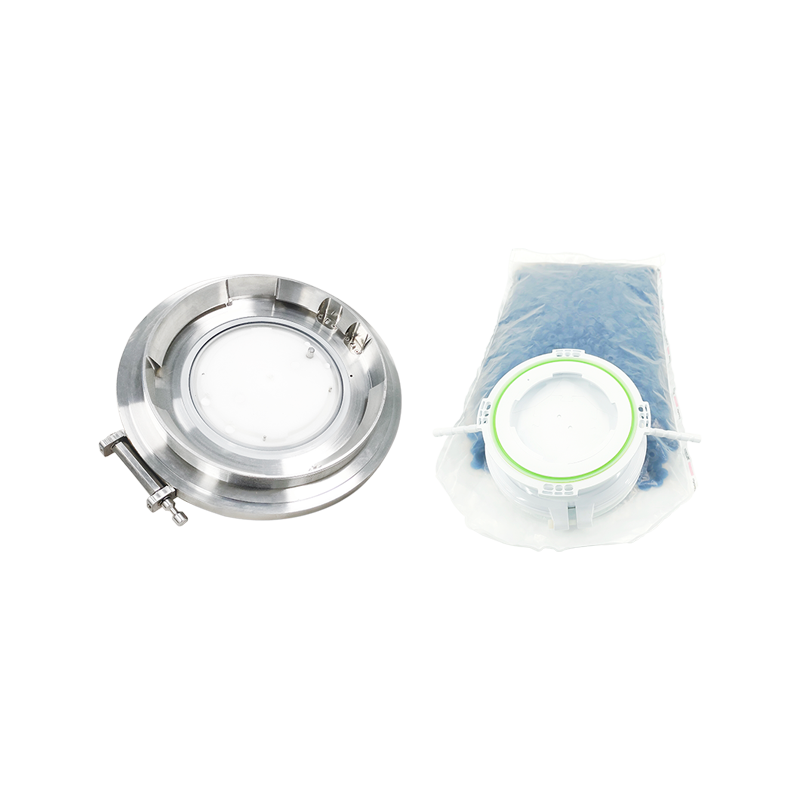

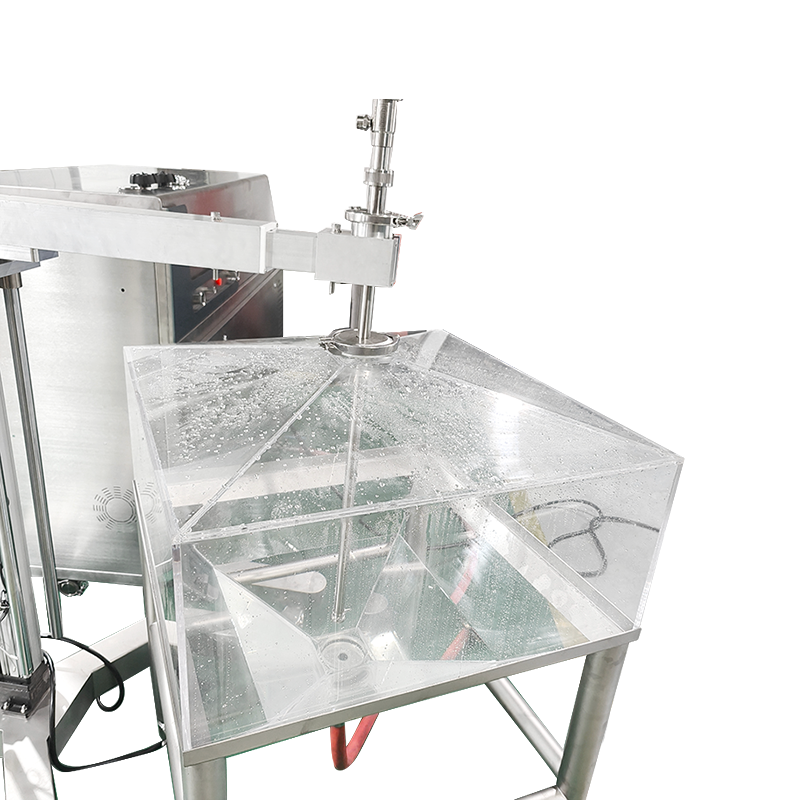

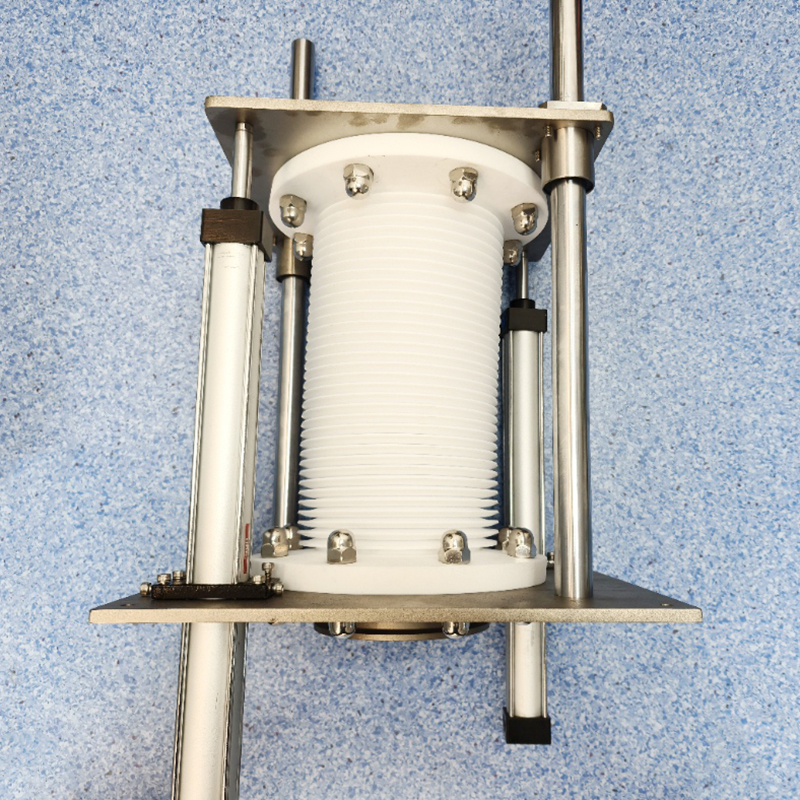

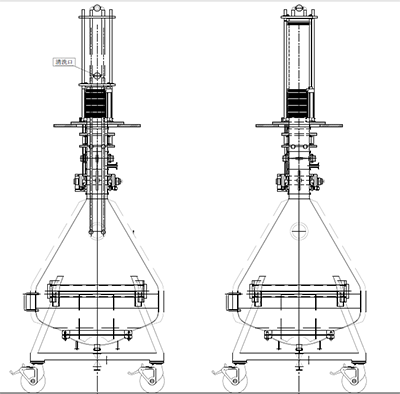

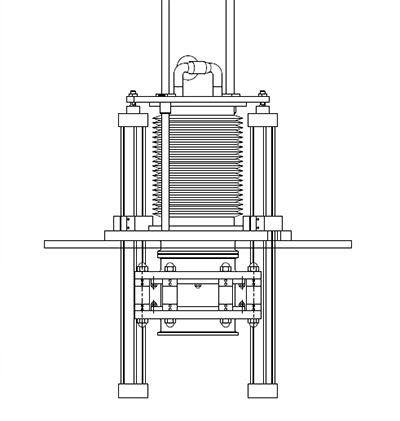

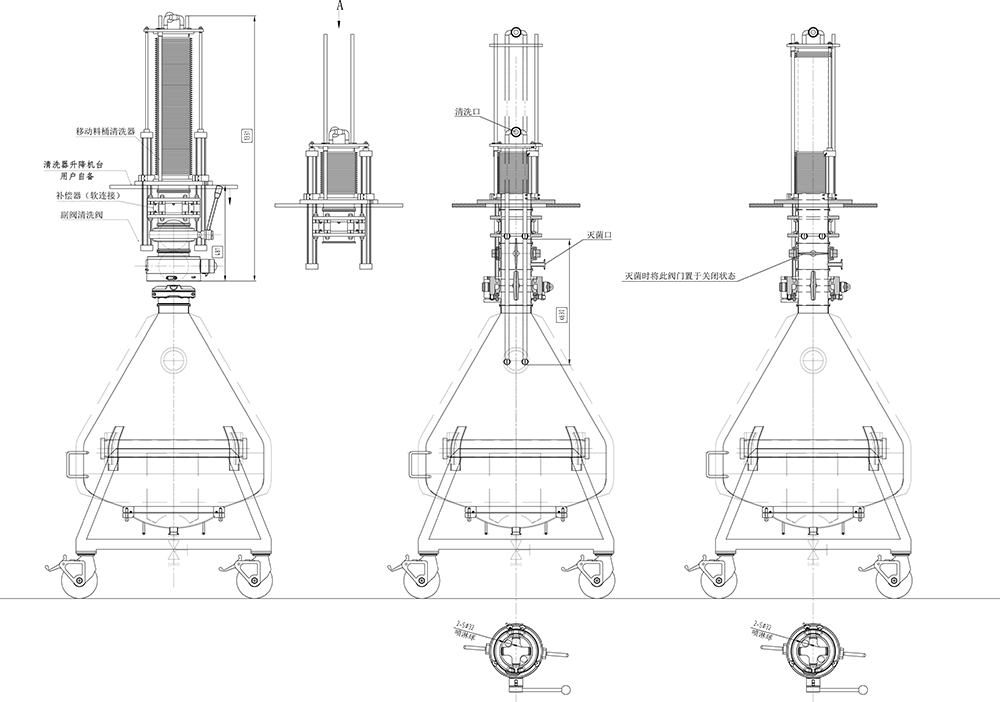

Reinigungsgerät

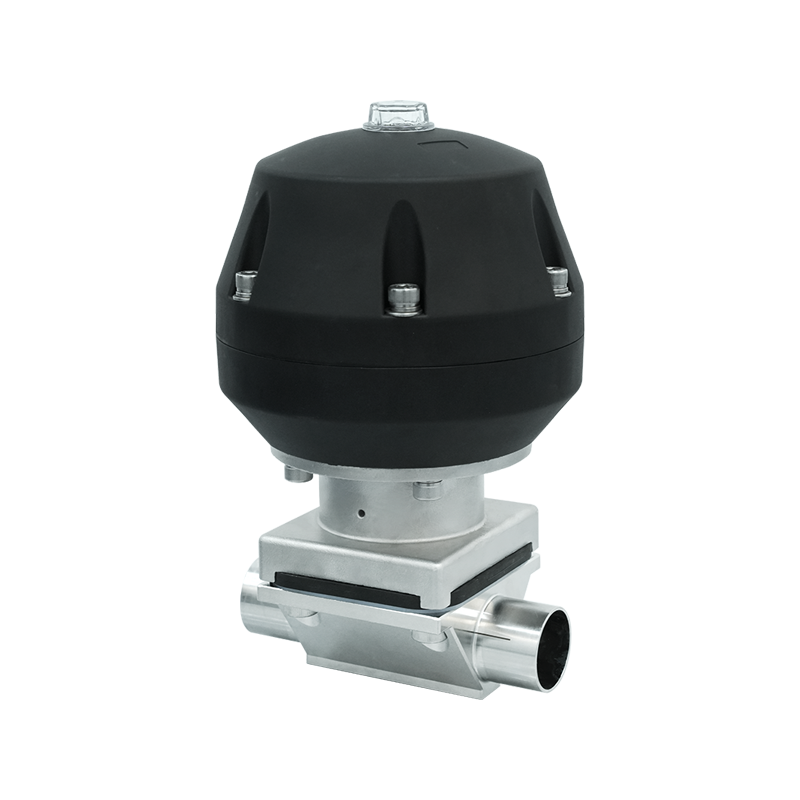

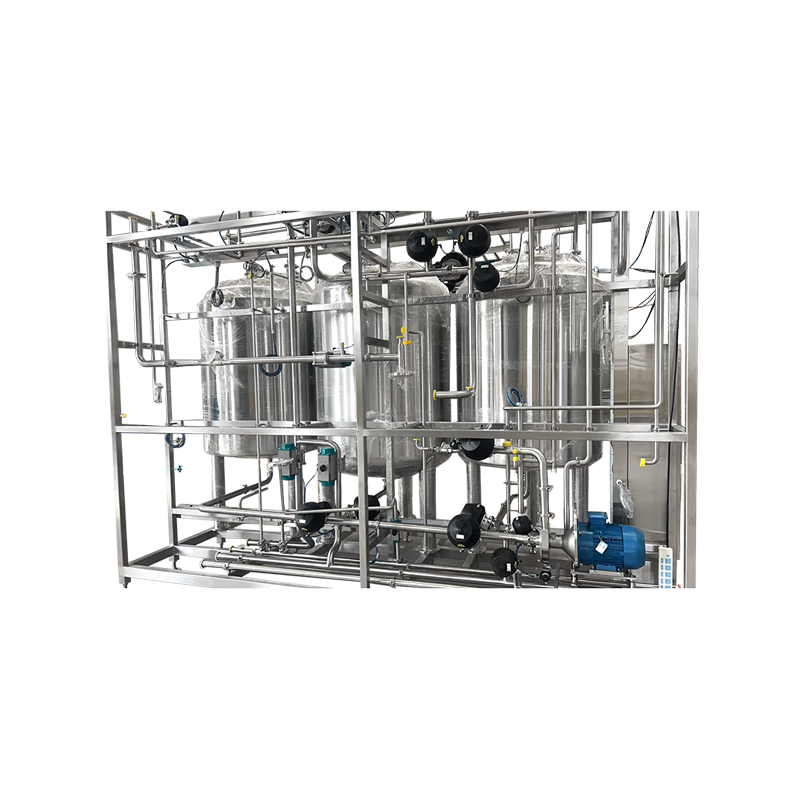

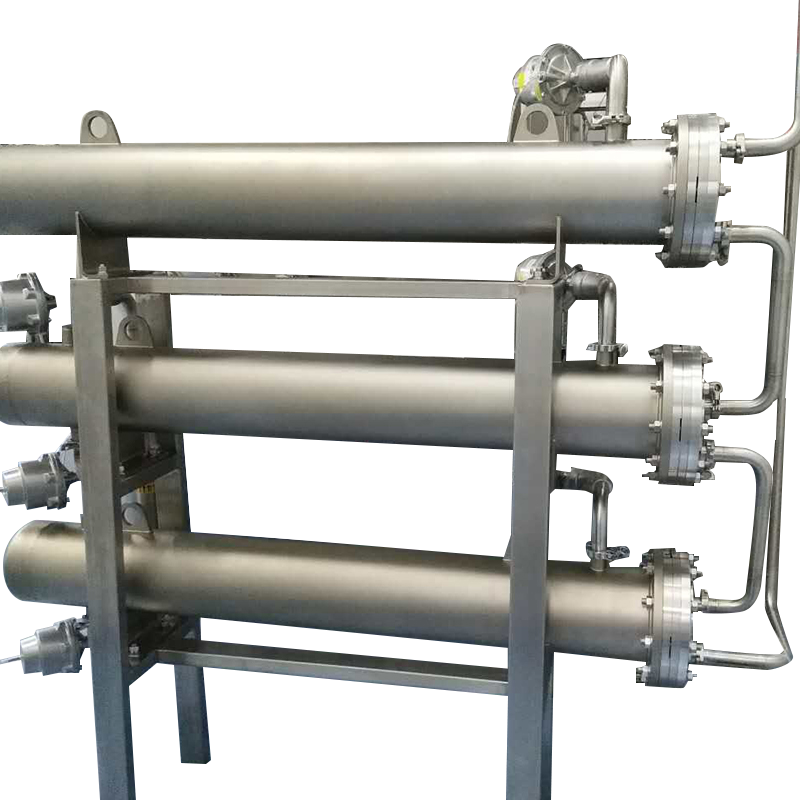

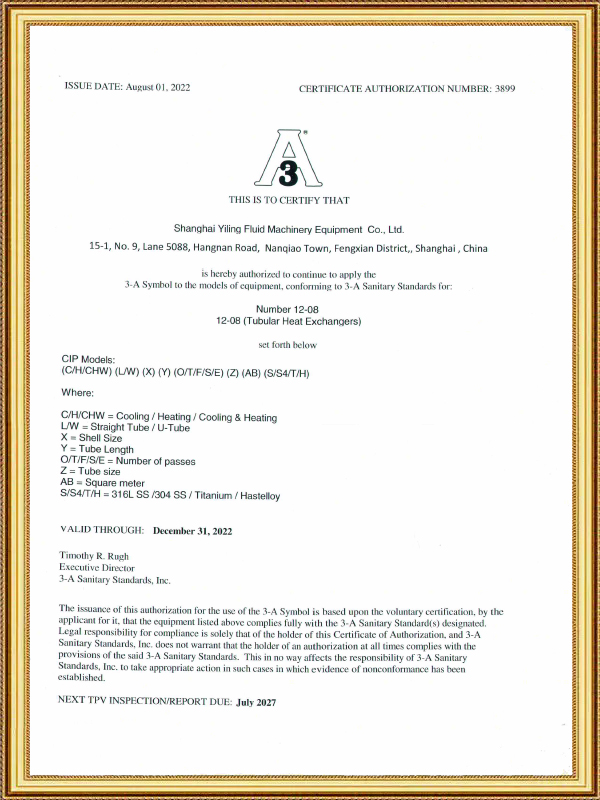

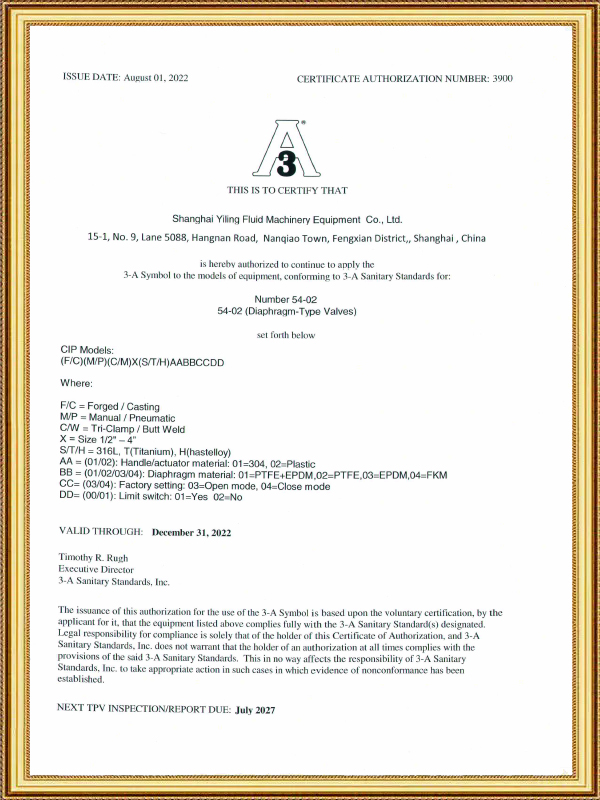

Es stehen verschiedene Standardkonfigurationen zur Verfügung, um die Anforderungen für WIP (Wash-in-Place), SIP (Steam/Sterilize-in-Place), CIP (Clean-in-Place) oder Sterilize-in-Place zu erfüllen und gleichzeitig unterschiedliche Prozessanforderungen wie Montageausrichtung und Prozessabfluss- und Belüftungsanforderungen zu erfüllen.

Reduziertes Risiko einer Kreuzkontamination und einer Exposition des Bedieners

Ermöglicht das Öffnen und Schließen der aktiven Ventilhälften in einer abgedichteten Umgebung für eine vollständige Reinigung gefährlicher Produktrückstände. Die Reinigung kann vor Ort vor dem sicheren Entfernen der aktiven Ventilhälften zum Schutz des Bedieners oder zwischen den Chargenaktivitäten im Rahmen eines qualifizierten Prozesses (vom Kunden festgelegt) erfolgen. In beiden Fällen wird das Risiko einer Kreuzkontamination innerhalb der Anlage verringert.

Maximierte Reinigungseffektivität

Das einfache GMP-Design maximiert die Oberfläche der aktiven Einheit, die dem Reinigungszyklus ausgesetzt ist, und verbessert so die Reinigungswirksamkeit in Produktkontakt- und Dichtungsbereichen. Dies wird durch einen einzigartigen Dichtungsansatz rund um den Geräteumfang erreicht, wodurch typische Sitz-/Scheibenbaugruppen überflüssig werden, die ansonsten eine erfolgreiche Reinigung in einem vollständig passiven Gerätedesign verhindern würden.

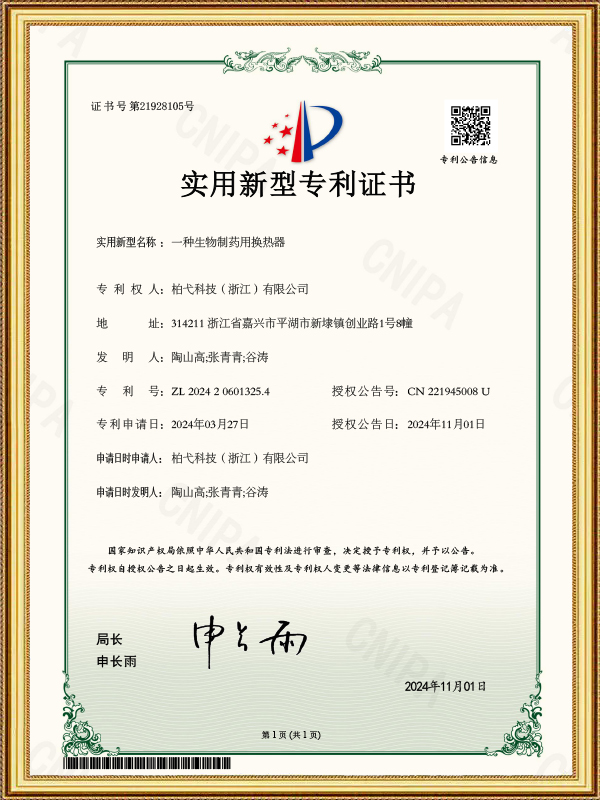

Verbesserte Sterilitätssicherung

Als kritischer Schritt im aseptischen Herstellungsprozess verfügt das Active Clean Cap-Zubehör über die einzigartige Fähigkeit, die aktive Schale für eine effektive Sterilisation zu öffnen. Dadurch kann das aktive Ventil an Ort und Stelle dampfsterilisiert oder mit dem Prozessstrom dekontaminiert werden (z. B. mithilfe eines Isolators), während die sterilen Grenzen aufrechterhalten werden, wenn das Ventil geschlossen und das Zubehör vor dem Pulvertransferprozess entfernt wird.