In hochreinen und aseptischen Prozessen Pharmazeutische Membranventile stehen vor einer Reihe besonderer Herausforderungen, die sich vor allem aus den strengen Anforderungen der Pharmaindustrie an Produktreinheit, Sicherheit und Prozesskontrolle ergeben. Im Folgenden sind die Hauptaspekte aufgeführt:

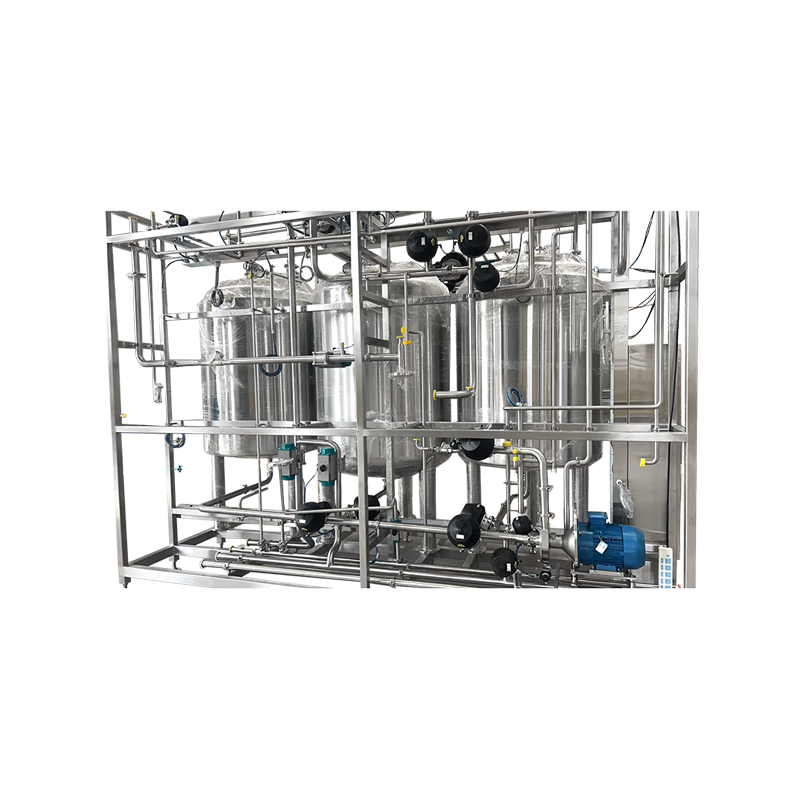

1. Aseptische Kontrolle

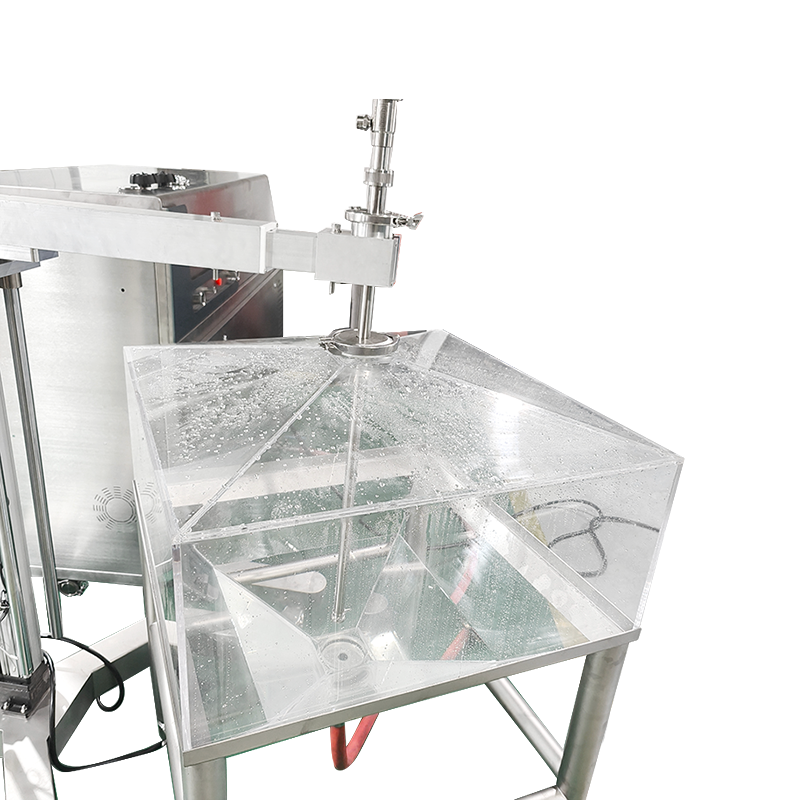

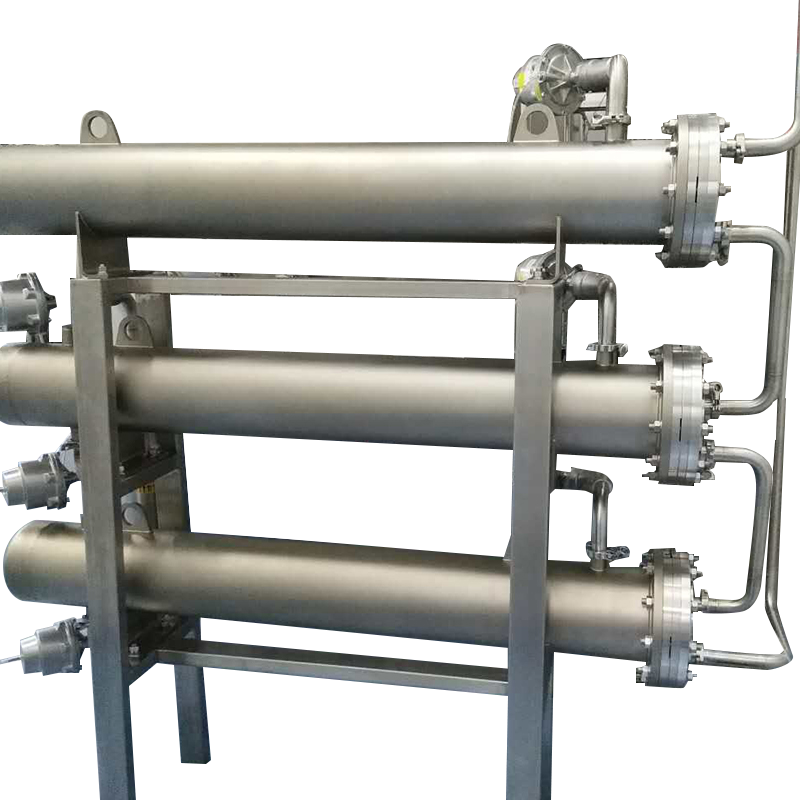

Die aseptische Prozessumgebung erfordert, dass das Ventil während seines gesamten Nutzungszyklus nicht zu einer Quelle mikrobiellen Wachstums werden darf. Das Membranventil muss mit einer toten Beinstruktur konstruiert sein, um die Möglichkeit des Bakterienwachstums zu verringern. Gleichzeitig müssen seine Materialien und Strukturen hochfrequenten Reinigungs- und Sterilisationsprozessen wie CIP (Cleaning in Place) und SIP (Sterilization in Place) standhalten. Wenn das Material des Ventilkörpers oder der Membran nicht gegen hohe Temperaturen oder Korrosion beständig ist, wird es bei längerem Gebrauch beschädigt und beeinträchtigt somit die aseptische Umgebung.

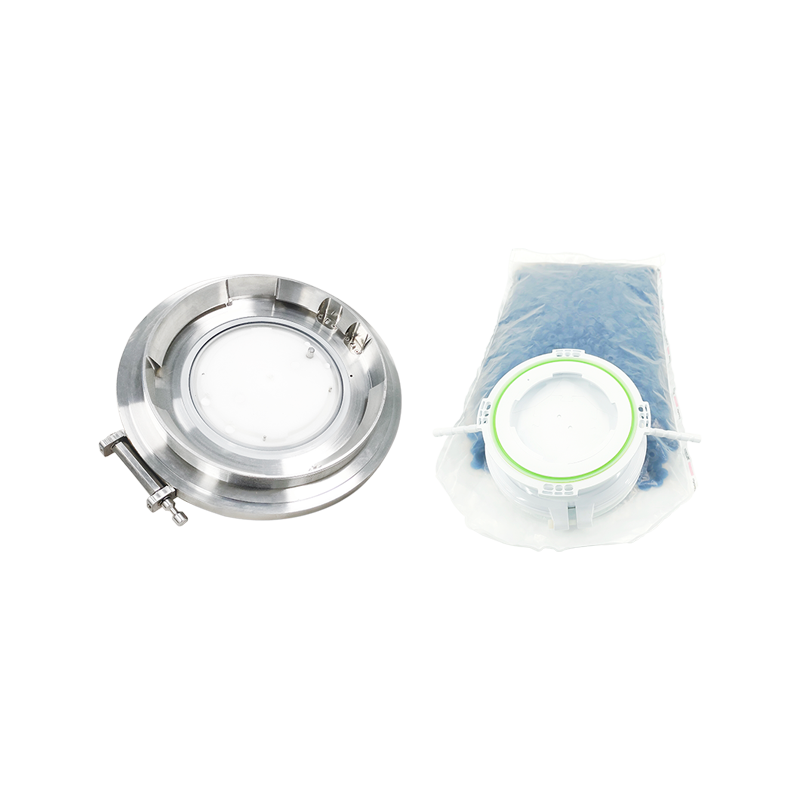

2. Hohe Reinheitsanforderungen

In pharmazeutischen Prozessen werden häufig Reinstwasser (WFI), Wasser für Injektionszwecke, pharmazeutische Wirkstoffe usw. verwendet. Diese Medien stellen extrem hohe Anforderungen an die Sauberkeit der Innenoberfläche des Ventils. Für die benetzten Teile von Membranventilen muss normalerweise elektropolierter Edelstahl (z. B. 316L) verwendet werden, und der Ra-Wert der Oberflächenrauheit muss normalerweise weniger als 0,4 μm betragen, um die Freisetzung von Partikeln und chemischen Rückständen zu reduzieren. Darüber hinaus muss das Dichtungsmembranmaterial einen äußerst geringen Anteil an extrahierbaren und löslichen Stoffen aufweisen, um eine Kontamination von Arzneimitteln zu vermeiden.

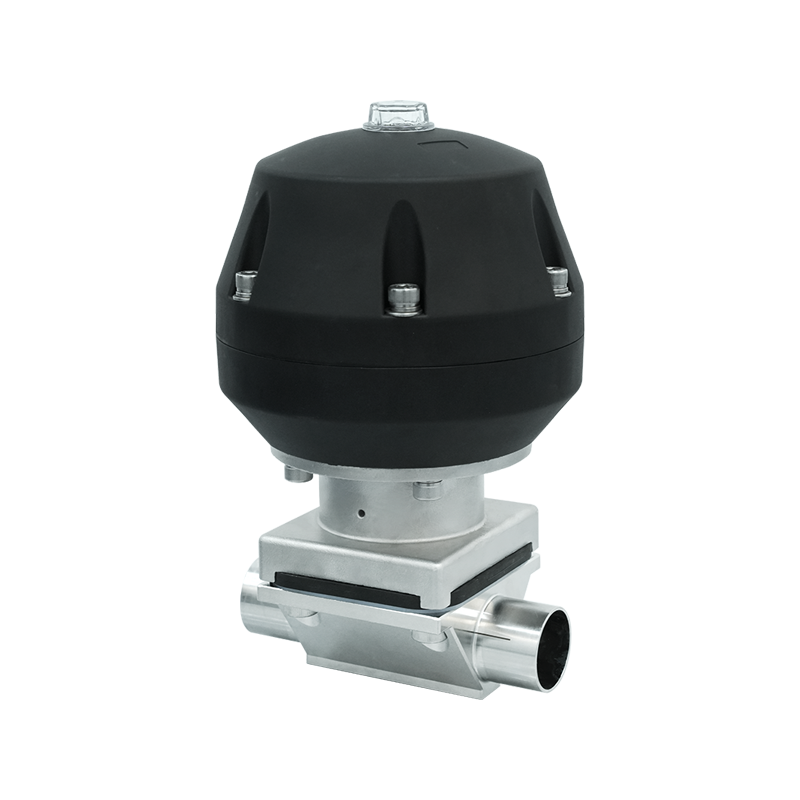

3. Materialverträglichkeit und Haltbarkeit

Das Membranmaterial im Ventil muss eine gute chemische Verträglichkeit aufweisen und der Korrosion von Reinigungs-, Desinfektions- und Produktionsmedien widerstehen können. Zu den häufig verwendeten Materialien gehören EPDM, PTFE, TFM usw., aber jedes Material hat seine physikalischen und chemischen Stabilitätsbeschränkungen. Bei hohen Temperaturen, hohem Druck und häufigem Betrieb können Ermüdungsschäden an der Membran zu Undichtigkeiten oder Kontaminationsrisiken führen.

4. Validierung und Rückverfolgbarkeit

Gemäß dem GMP-System (Good Manufacturing Practice) müssen Ventile während des gesamten Lebenszyklus die Validierung, Kalibrierung und Rückverfolgbarkeit unterstützen. Membranventilkomponenten müssen über vollständige Materialzertifizierungsdokumente (z. B. 3.1-Zertifikate) verfügen, den FDA- oder USP-Klasse-VI-Standards entsprechen und rückverfolgbare Chargennummernaufzeichnungen unterstützen. Darüber hinaus muss das Design auch internationalen Standards wie EHEDG und ASME BPE entsprechen.

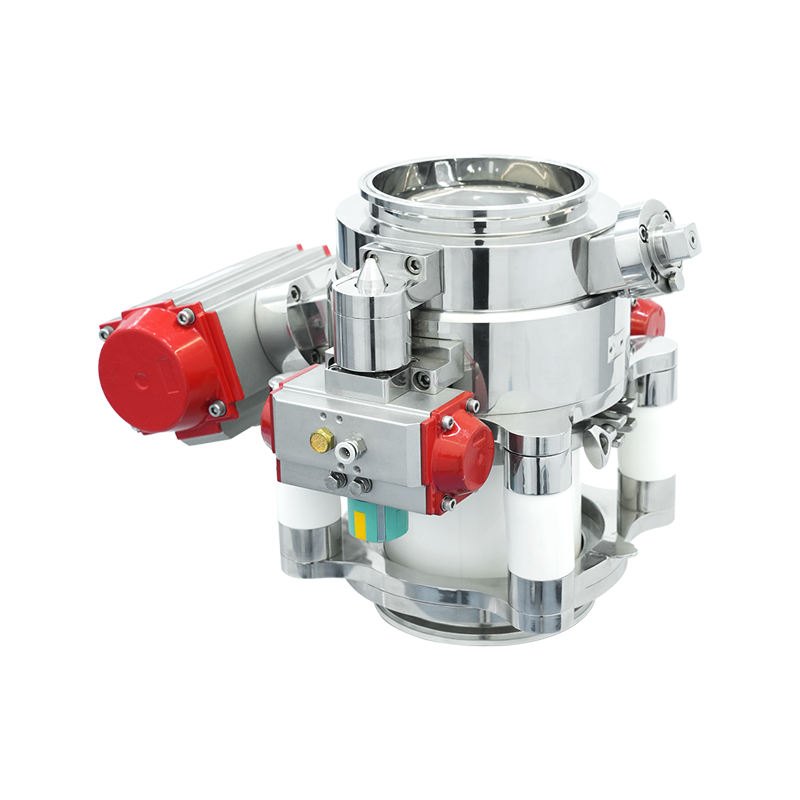

5. Integration von Automatisierung und Prozesssteuerung

Moderne pharmazeutische Anlagen setzen zunehmend automatisierte Steuerungssysteme ein. Membranventile müssen Automatisierungskomponenten wie intelligente Stellungsregler und Positionsrückmeldegeräte integrieren, um eine präzise Steuerung, Fernüberwachung und Datenaufzeichnung zu unterstützen. Dadurch werden höhere Anforderungen an die Kompaktheit der Ventilstruktur und die Stabilität der Signalübertragung gestellt, gleichzeitig muss sichergestellt werden, dass diese zusätzlichen Funktionen die Sauberkeit und Dichtleistung des Ventils nicht beeinträchtigen.

Der Einsatz pharmazeutischer Membranventile in hochreinen und aseptischen Prozessen muss die strengen Anforderungen an Sterilität, Sauberkeit, Korrosionsbeständigkeit, Materialsicherheit und Systemintegration erfüllen. Um diesen Herausforderungen zu begegnen, optimieren Ventilhersteller weiterhin ihre Designs, wählen fortschrittlichere Materialien aus und führen intelligente Komponenten ein, um die Sicherheit, Effizienz und Kontrollierbarkeit der gesamten pharmazeutischen Prozesskette zu gewährleisten.