Elektrische Membranventile sind aufgrund ihrer hervorragenden Hygiene, präzisen Durchflusskontrolle und Eignung für den Reinraumbetrieb zu einer Kernkomponente in pharmazeutischen Flüssigkeitshandhabungssystemen geworden. Da die moderne pharmazeutische Produktion ein höheres Maß an Automatisierung, Sterilität und Validierung erfordert, spielen elektrische Membranventile eine entscheidende Rolle bei der Gewährleistung sicherer, kontaminationsfreier Prozesse. In diesem Artikel wird untersucht, wie diese Ventile funktionieren, wo sie in der pharmazeutischen Produktion eingesetzt werden und welche Faktoren bei der Auswahl zu berücksichtigen sind.

Was ist ein elektrisches Membranventil und wie funktioniert es?

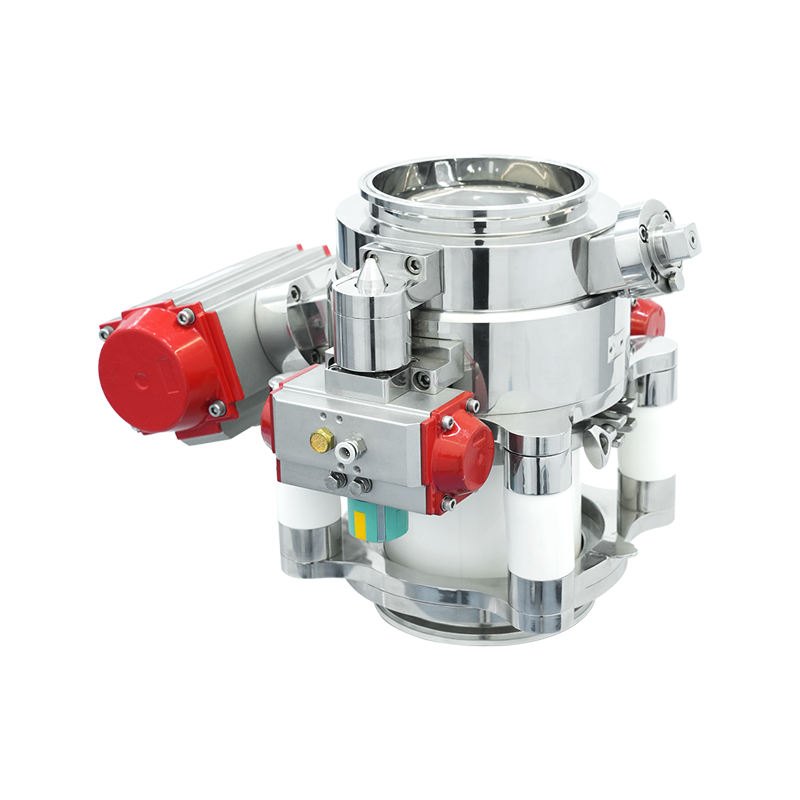

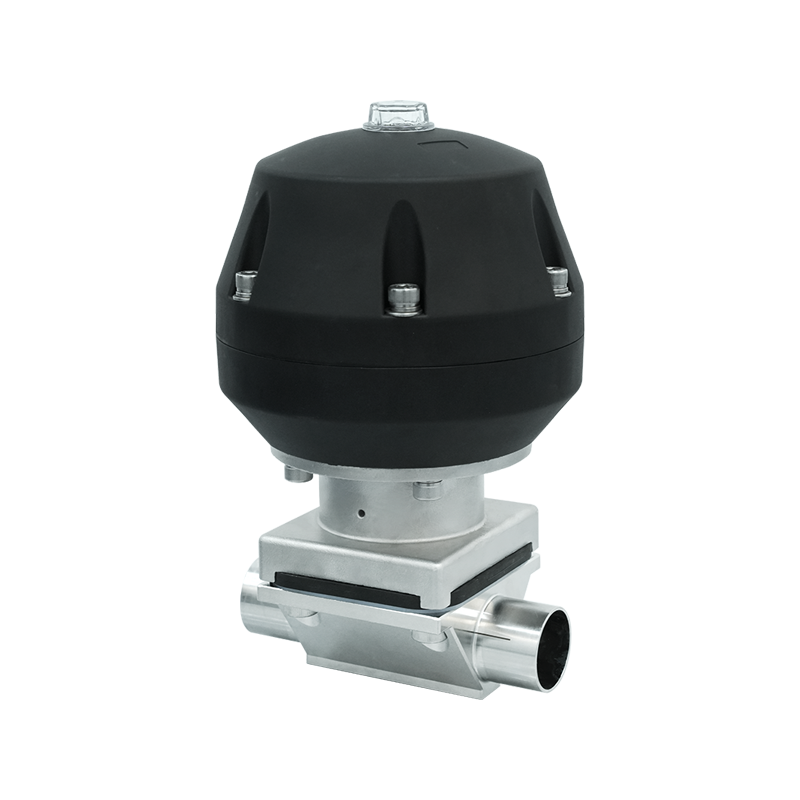

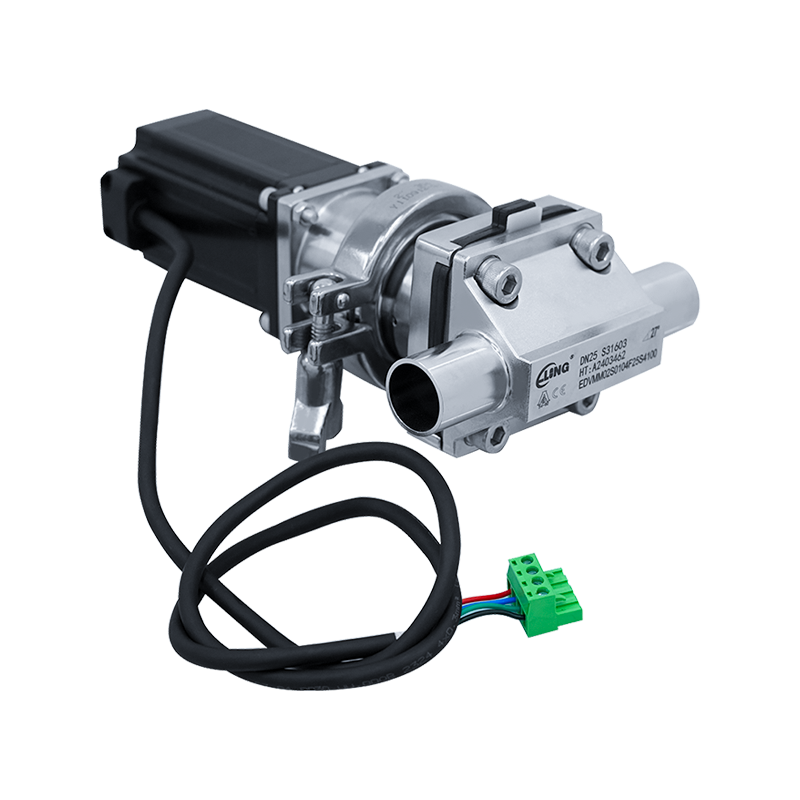

Ein elektrisches Membranventil ist ein Steuerventil, das mithilfe eines elektrischen Stellantriebs eine flexible Membran nach oben oder unten bewegt, um den Flüssigkeitsfluss zu regulieren. Im Gegensatz zu herkömmlichen Ventilen mit metallischen Kontaktflächen verwenden Membranventile eine Polymermembran, die den Flüssigkeitsweg vom Aktuator und den mechanischen Komponenten isoliert. Dies eliminiert Kontaminationsrisiken und gewährleistet einen außergewöhnlich hygienischen Betrieb, was sie ideal für pharmazeutische Prozesse macht, die sterile, hochreine Bedingungen erfordern.

Kernfunktionskomponenten

- Ventilkörper – oft aus Edelstahl oder hochwertigem Kunststoff gefertigt, für hygienische und korrosionsfreie Leistung ausgelegt.

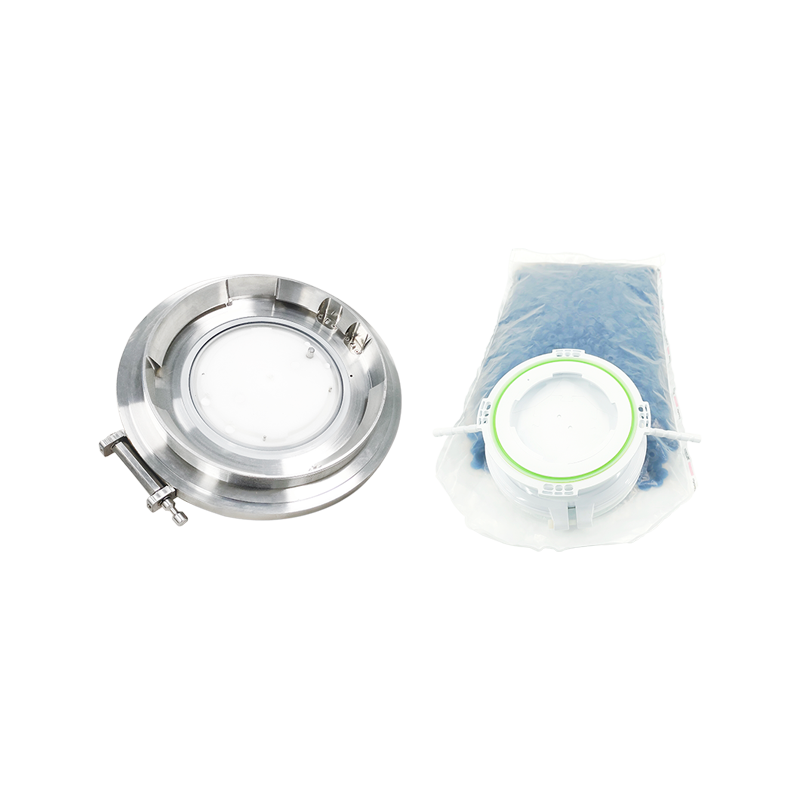

- Membran – ein flexibles Elastomer, das den Flüssigkeitsweg abdichtet und Verunreinigungen verhindert.

- Elektrischer Aktuator – bietet automatisierte Steuerung mit hoher Präzision und ermöglicht die Integration in moderne Steuerungssysteme.

Elektrische Membranventile werden typischerweise zur Regulierung von sterilen Flüssigkeiten, reinem Wasser, Prozesschemikalien und Reinigungsmitteln in pharmazeutischen Produktionslinien eingesetzt. Ihr kontaminationsfreies Design macht sie zu einer der sichersten Ventiloptionen für hochreine Umgebungen.

Wo werden elektrische Membranventile in pharmazeutischen Prozessen eingesetzt?

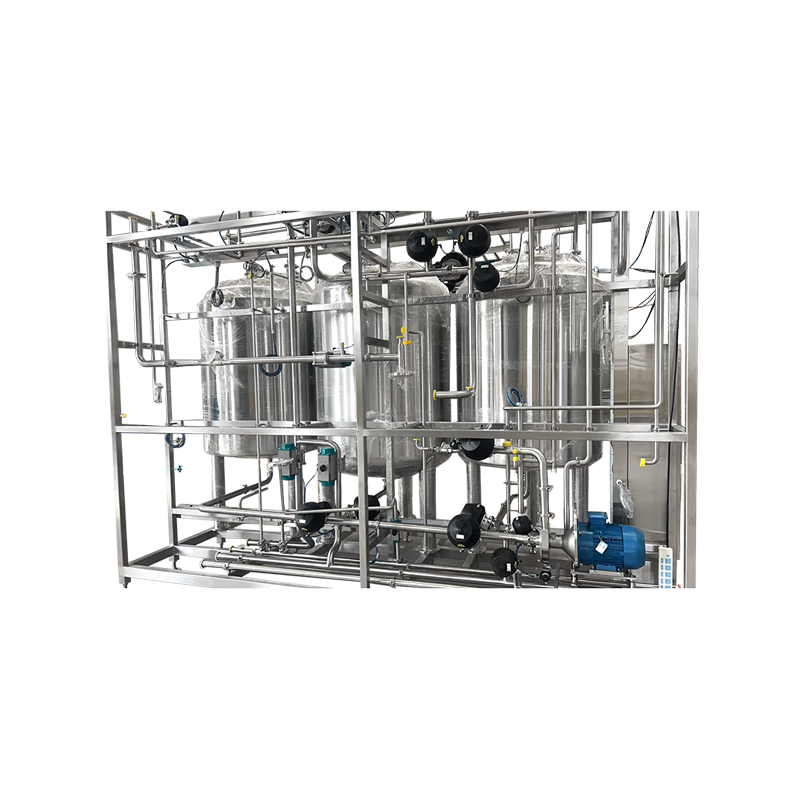

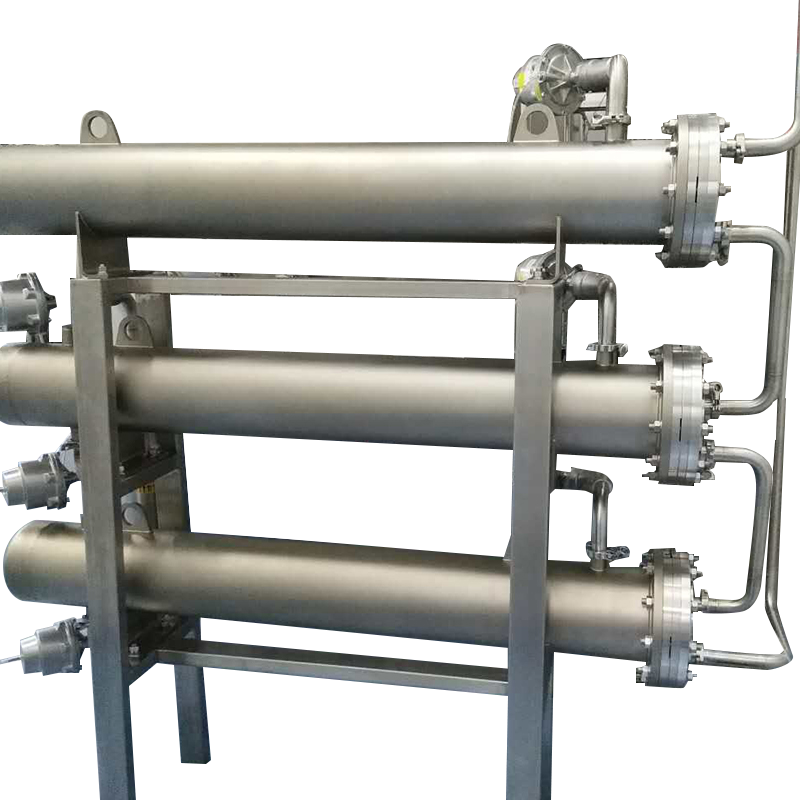

In pharmazeutischen Anlagen werden elektrische Membranventile in Prozesswassersystemen, Produkttransferleitungen, Filterkreisläufen sowie Clean-in-Place- (CIP) und Sterilize-in-Place-Systemen (SIP) installiert. Jede Anwendung erfordert eine äußerst hohe Zuverlässigkeit und die Einhaltung von Hygienestandards.

Typische pharmazeutische Anwendungen

- Systeme für gereinigtes Wasser (PW) und Wasser für Injektionszwecke (WFI) – Gewährleistung eines sterilen und partikelfreien Flüssigkeitsflusses.

- Bioreaktoren und Fermentationslinien – regulieren Nährstoffzufuhr, Pufferlösungen und Zellkulturflüssigkeiten.

- Filtrations- und Chromatographieprozesse – Aufrechterhaltung präziser und konstanter Flüssigkeitsdurchflussraten.

- CIP/SIP-Systeme – ermöglichen einen sicheren Fluss von Reinigungs- und Sterilisationsmedien ohne das Risiko einer Kontamination.

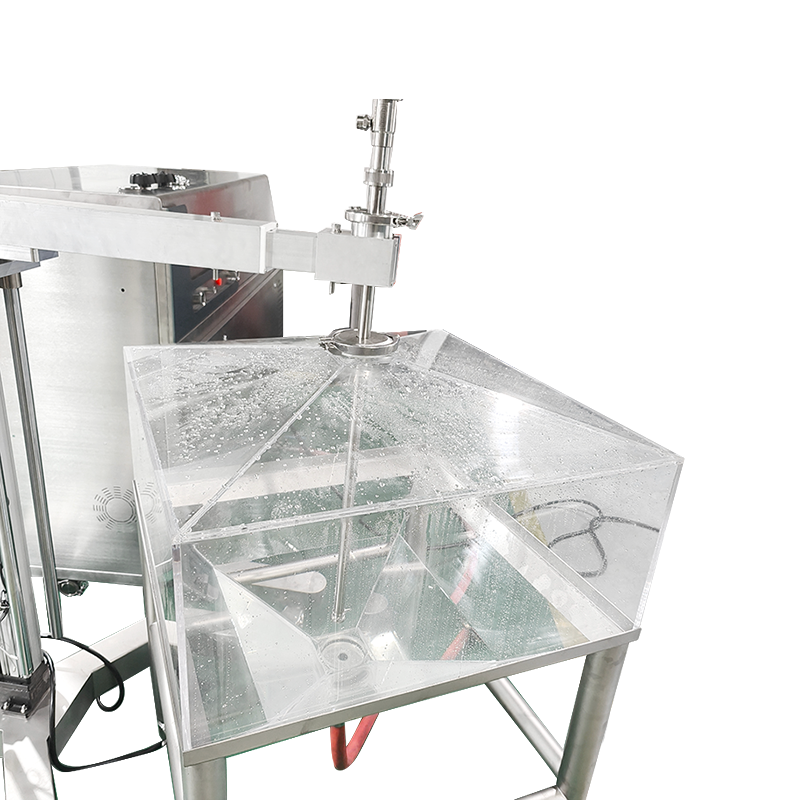

- Aseptische Abfüll- und Verpackungslinien – bieten sterile Kontrolle für sensible nachgelagerte Prozesse.

Diese Anwendungen erfordern stabile Leistung, hohe Präzision und absolute Zuverlässigkeit, für die elektrische Membranventile ausgelegt sind. Ihre Fähigkeit, sich in digitale Steuerungssysteme zu integrieren, macht sie zur bevorzugten Wahl für moderne automatisierte Pharmaanlagen.

Welche Vorteile bieten elektrische Membranventile für die Pharmaproduktion?

Elektrische Membranventile werden in pharmazeutischen Einrichtungen aufgrund ihrer Fähigkeit ausgewählt, sterile Grenzen aufrechtzuerhalten, eine genaue Durchflusskontrolle zu ermöglichen und strenge behördliche Anforderungen zu erfüllen. Ihr hygienisches Design und die glatten Innenflächen minimieren Totzonen und verringern das Risiko mikrobiellen Wachstums.

Leistungsvorteile

| Vorteil | Beschreibung |

| Hygienischer Betrieb | Kein Metallkontakt mit dem Produktstrom; Ideal für sterile Prozesse. |

| Automatisierungskompatibilität | Elektrische Aktuatoren lassen sich in SPS und digitale Steuerungssysteme integrieren. |

| Totzonenfreies Design | Minimiert Bereiche, in denen sich Verunreinigungen ansammeln können. |

| Einfache Validierung | Glatte Innenflächen vereinfachen die Reinigung und Konformitätsprüfungen. |

| Chemische Beständigkeit | Beständig gegen Säuren, Laugen und Reinigungsmittel, die in CIP-Prozessen verwendet werden. |

Diese Vorteile machen elektrische Membranventile unverzichtbar für Prozesse, bei denen Kontaminationskontrolle, Sterilität und Präzision nicht verhandelbar sind.

Wie unterstützen elektrische Membranventile die Einhaltung gesetzlicher Vorschriften?

Die pharmazeutische Herstellung unterliegt strengen regulatorischen Rahmenbedingungen, einschließlich GMP-, FDA- und USP-Standards. Elektrische Membranventile sind so konzipiert, dass sie diese Anforderungen erfüllen, indem sie Rückverfolgbarkeit, Reinigbarkeit und Dokumentation gewährleisten. Ihre Konstruktionsmaterialien sind mit den pharmazeutischen Anforderungen kompatibel, wodurch die Validierung einfach und wiederholbar ist.

Compliance-gesteuerte Funktionen

- Ventilkörper aus Edelstahl 316L mit niedrigem Ferritgehalt für hygienische Reinheit.

- FDA- und USP-konforme Elastomermembranen zur Gewährleistung der Biokompatibilität.

- Elektropolierte Oberflächen mit Ra-Werten, die für sterile Operationen geeignet sind.

- Dokumentationspakete einschließlich Materialzertifikate und Validierungsberichte.

Mithilfe dieser Funktionen können pharmazeutische Einrichtungen sicherstellen, dass alle Komponenten mit Flüssigkeitskontakt den erforderlichen Standards entsprechen und jederzeit für Audits bereit sind.

Wie wählt man das richtige elektrische Membranventil für pharmazeutische Anwendungen aus?

Die Auswahl des geeigneten elektrischen Membranventils hängt von den spezifischen Prozessbedingungen ab, einschließlich Flüssigkeitsart, Druck, Temperatur, Sterilitätsanforderungen und Automatisierungsgrad. Jeder Faktor beeinflusst die Lebensdauer, Leistung und Eignung des Ventils für eine bestimmte Produktionslinie.

Zu berücksichtigende Auswahlfaktoren

- Materialkompatibilität – Stellen Sie sicher, dass das Membran- und Gehäusematerial Prozessflüssigkeiten und Reinigungsmitteln standhält.

- Aktuatortyp – wählen Sie basierend auf der erforderlichen Präzision, Steuersignalkompatibilität und Automatisierungsgrad.

- Durchflussanforderungen – die Ventilgröße und die Durchflusseigenschaften müssen den Prozessanforderungen entsprechen.

- Temperatur- und Druckbereich – müssen mit den Produkt-, Dampfsterilisations- oder CIP-Bedingungen übereinstimmen.

- Zertifizierungen – achten Sie auf FDA-, USP-Klasse-VI- und GMP-konforme Designs.

Durch die Auswertung dieser Kriterien können Ingenieure ein Ventil auswählen, das Prozesseffizienz, Sterilitätssicherheit und langfristige Zuverlässigkeit unterstützt.

Wie verbessern elektrische Membranventile die Produktionseffizienz?

Automatisierung ist in der modernen pharmazeutischen Produktion von entscheidender Bedeutung, und elektrische Membranventile ermöglichen eine präzise Steuerung kritischer Prozesse. Ihre Kompatibilität mit digitalen Überwachungssystemen ermöglicht Echtzeit-Feedback, Fernbedienung und genaue Anpassungen des Flüssigkeitsflusses, was alles zu einer verbesserten Qualitätskontrolle und reduzierten Ausfallzeiten beiträgt.

Effizienzsteigerungen

- Reduzierte menschliche Fehler durch automatisierte Ventilbetätigung und -überwachung.

- Konsistente und wiederholbare Prozessbedingungen während langer Produktionszyklen.

- Schnelle Reaktionszeit für präzise Anpassungen in sterilen Prozessen.

- Verbesserte Konsistenz von Charge zu Charge durch automatisierte Kontrollsysteme.

Insgesamt tragen elektrische Membranventile erheblich zu einer kontinuierlichen Produktion, reduzierten Betriebskosten und einer verbesserten pharmazeutischen Produktqualität bei.