In der Pharmaindustrie ist die Aufrechterhaltung strenger Hygiene, Produktintegrität und präziser Kontrolle der Prozessbedingungen nicht nur ein Ziel, sondern eine regulatorische und betriebliche Notwendigkeit. Unter den vielen Arten von Ventilen, die in Flüssigkeitshandhabungssystemen verwendet werden, sticht eines aufgrund seiner entscheidenden Rolle bei der aseptischen und hygienischen Verarbeitung hervor: das Membranventil.

Doch was macht Membranventile in der Pharmaherstellung so wichtig? Warum werden sie gegenüber anderen Ventiltypen wie Kugel-, Schieber- oder Durchgangsventilen bevorzugt? In diesem umfassenden Artikel werden das Funktionsprinzip von Membranventilen, ihre Vorteile und ihre unersetzliche Rolle bei der Aufrechterhaltung höchster Reinheits- und Compliance-Standards in der Pharmaindustrie untersucht.

Was ist ein Membranventil?

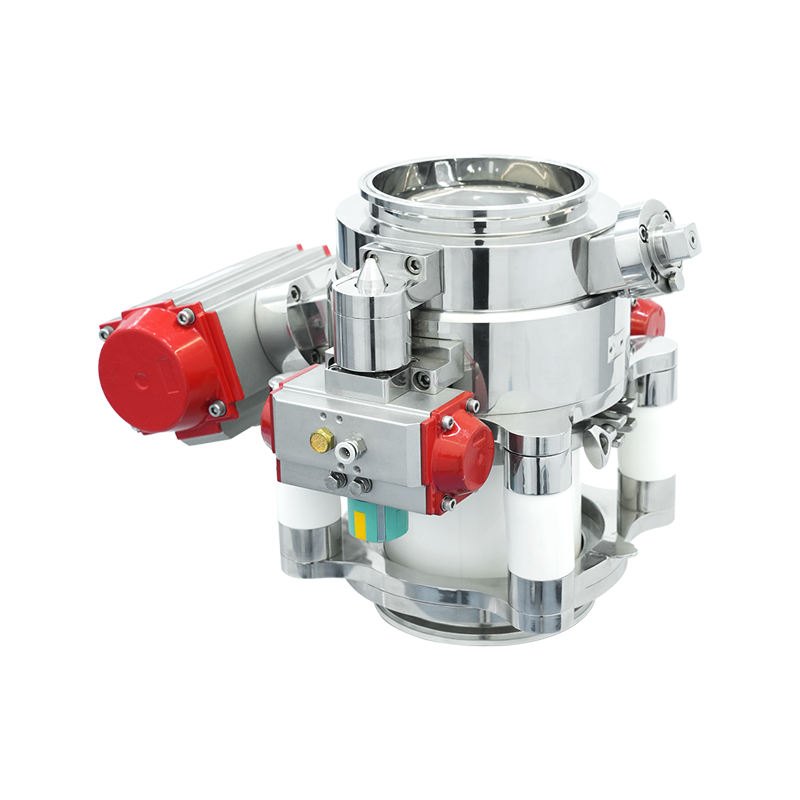

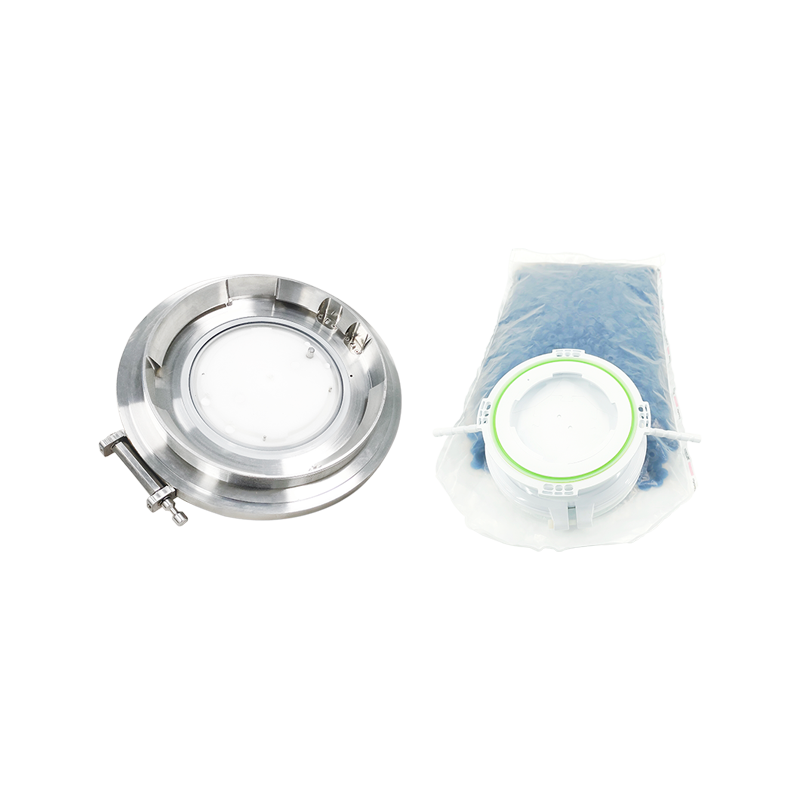

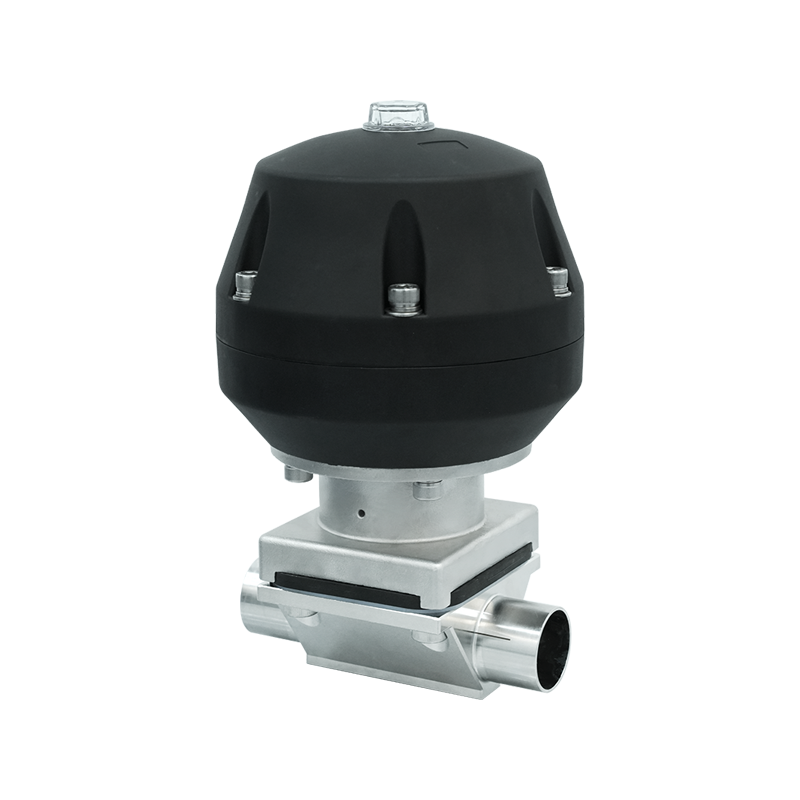

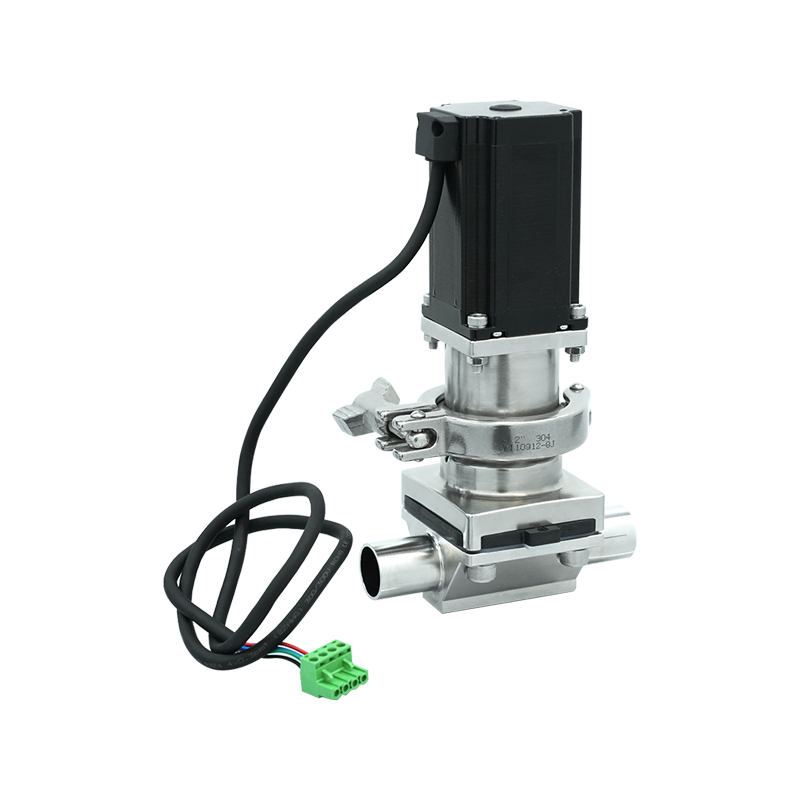

A Membranventil ist ein Ventiltyp, der eine flexible Membran verwendet, um den Fluss von Flüssigkeit, Gas oder Dampf durch eine Rohrleitung zu steuern. Die Membran, typischerweise aus Elastomer oder PTFE, fungiert als Schließelement und wird von einem Aktuator auf ein Wehr (oder einen Sitz) gedrückt, um den Durchfluss zu blockieren. Wenn sich das Zwerchfell anhebt, kann Flüssigkeit hindurchströmen.

Im Gegensatz zu herkömmlichen Ventilen, die auf gleitenden oder rotierenden Metallteilen basieren, trennen Membranventile den Betätigungsmechanismus vom Prozessmedium. Dieses kontaminationsfreie Design ist einer der Hauptgründe, warum Membranventile in sterilen oder sauberen Prozessanwendungen wie der Pharmaindustrie bevorzugt werden.

Hauptmerkmale von Membranventilen

Hermetische Abdichtung zwischen Flüssigkeit und Aktuator

Glatte Innenflächen mit minimalem Totraum

Selbstentleerendes Design bei korrekter Installation

Erhältlich im manuellen oder automatischen Betrieb

Kompatibel mit CleaninPlace (CIP) und SteaminPlace (SIP).

Diese Eigenschaften sind perfekt auf die strengen Hygiene- und Prozessanforderungen in der Arzneimittelherstellung abgestimmt.

Warum Membranventile in der Pharmaindustrie eingesetzt werden

Lassen Sie uns die spezifischen Gründe untersuchen, warum Membranventile in dieser stark regulierten und qualitätsorientierten Branche als unverzichtbar gelten.

1. Unübertroffene Sauberkeit und Sterilität

Sauberkeit ist in der pharmazeutischen Produktion nicht verhandelbar. Membranventile bieten aufgrund ihres einzigartigen Designs kein Kontaminationsrisiko:

Die flexible Membran fungiert als physische Barriere zwischen dem Produkt und den mechanischen Teilen des Ventils.

Dadurch wird verhindert, dass Schmiermittel, Metallpartikel oder Verunreinigungen vom Aktuator oder der Spindel in den Produktstrom gelangen.

Glatte Innenflächen und keine Rückstandstaschen verringern das Risiko von Bakterienwachstum.

Dies macht Membranventile ideal für aseptische Prozesse, Sterilwassersysteme und Formulierungsbereiche, in denen Kreuzkontaminationen vermieden werden müssen.

2. Einhaltung gesetzlicher Standards

Arzneimittelhersteller müssen strenge regulatorische Rahmenbedingungen einhalten, wie zum Beispiel:

FDA (US-amerikanische Lebensmittel- und Arzneimittelbehörde)

GMP (Gute Herstellungspraxis)

USP-Klasse VI (Materialbiokompatibilität)

EHEDG und ASME BPE (BioProcessing Equipment Standards)

Membranventile sind so konzipiert und validiert, dass sie diese Standards erfüllen. Zum Beispiel:

Die verwendeten Materialien (wie PTFE oder EPDM) sind FDA-zugelassen und USP-Klasse VI-zertifiziert.

Die Ventile werden mit Rückverfolgbarkeit der Materialien und Dokumentation zur Validierung hergestellt.

Durch den Einsatz von Membranventilen können Pharmaunternehmen die Einhaltung der Vorschriften bei Audits und Inspektionen zuverlässig nachweisen und so kostspielige Stillstände oder Produktrückrufe vermeiden.

3. Minimaler Totraum und einfache Entleerbarkeit

Abgestorbene Rohre oder stagnierende Bereiche in einem Rohrleitungssystem sind Brutstätten für mikrobielles Wachstum. Membranventile sind so konstruiert, dass sie den internen Totraum minimieren:

Ihre Innenkonturen sind glatt und kontinuierlich.

Bei ordnungsgemäßer Installation (normalerweise in geneigter Position) ermöglichen sie den vollständigen Abfluss von Prozessflüssigkeiten.

Diese Geometrie unterstützt die Verfahren CleaninPlace (CIP) und SteaminPlace (SIP), die in der pharmazeutischen Herstellung unerlässlich sind für:

Vermeidung einer Demontage während der Reinigung

Reduzierung der Ausfallzeiten zwischen Produktionschargen

Gewährleistung der Sterilität zwischen verschiedenen Produktläufen

4. Vielseitigkeit für eine breite Palette von Flüssigkeiten

Die pharmazeutische Produktion umfasst den Umgang mit einer Vielzahl von Flüssigkeiten, darunter:

Steriles Wasser (WFI)

Pharmazeutische Wirkstoffe (API)

Lösungsmittel und Säuren

Puffer und Fermentationsbrühen

Membranventile sind mit diesen Flüssigkeiten aus folgenden Gründen sehr gut kompatibel:

Chemisch beständige Materialien (z. B. PTFE- oder PFA-Auskleidungen)

Mehrere Membranmaterialoptionen für unterschiedliche Temperatur-, Druck- und pH-Bereiche

Kann sowohl saubere als auch abrasive Medien verarbeiten

Dadurch sind sie sowohl für vorgelagerte (Fermentation, Bioreaktoren) als auch nachgelagerte (Filtration, Formulierung) Prozesse geeignet.

5. Kompaktes Design und einfache Wartung

In Reinraumumgebungen, in denen der Platz knapp ist, bieten Membranventile:

Ein kompaktes und einfaches Design mit weniger beweglichen Teilen

Werkzeugloser Membranaustausch, wodurch Wartungsausfallzeiten minimiert werden

Modularer Aufbau, der eine einfache Integration in Automatisierungssysteme ermöglicht

Da sie leicht zu reinigen, zu warten und zu validieren sind, reduzieren Membranventile die betriebliche Komplexität und verbessern die Produktivität.

6. Automatisierung und Steuerungsintegration

Moderne Pharmaanlagen erfordern eine präzise Prozesssteuerung. Membranventile sind erhältlich mit:

Pneumatische oder elektrische Antriebe

Stellungsregler und Endschalter

Sensoren zur Ventilstatusüberwachung

Diese Funktionen ermöglichen die Integration in automatisierte Prozesssteuerungssysteme und ermöglichen die Echtzeitüberwachung von Durchfluss, Druck und Ventilposition. Dies trägt dazu bei, die Produktqualität sicherzustellen, menschliche Fehler zu reduzieren und die Einhaltung von 21 CFR Part 11 bei der Datenprotokollierung und elektronischen Aufzeichnungen zu erleichtern.

7. Langfristige Kosteneffizienz

Obwohl Membranventile im Vergleich zu anderen Ventiltypen möglicherweise höhere Anschaffungskosten verursachen, bieten sie einen langfristigen Mehrwert durch:

Reduzierung des Risikos von Produktverlusten aufgrund von Kontamination

Minimierung der Ausfallzeiten für Wartung oder Reinigung

Verlängert die Lebensdauer von Geräten in aggressiven Umgebungen

In einer stark regulierten Branche, in der ein einziges Kontaminationsereignis Millionen kosten kann, sind Membranventile eine sinnvolle Investition.

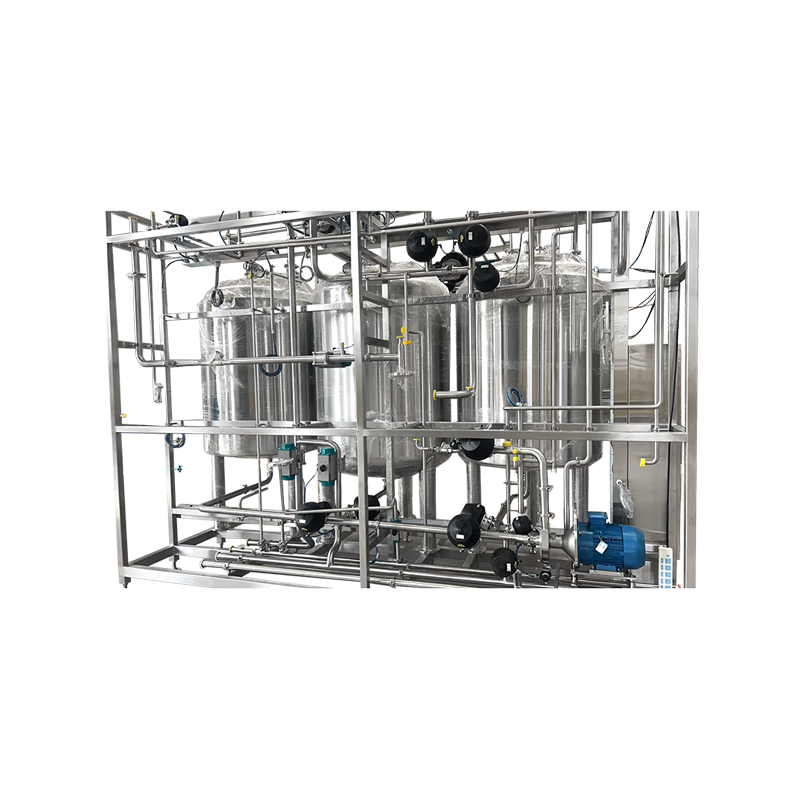

Typische Anwendungen in Pharmaanlagen

Membranventile werden häufig eingesetzt in:

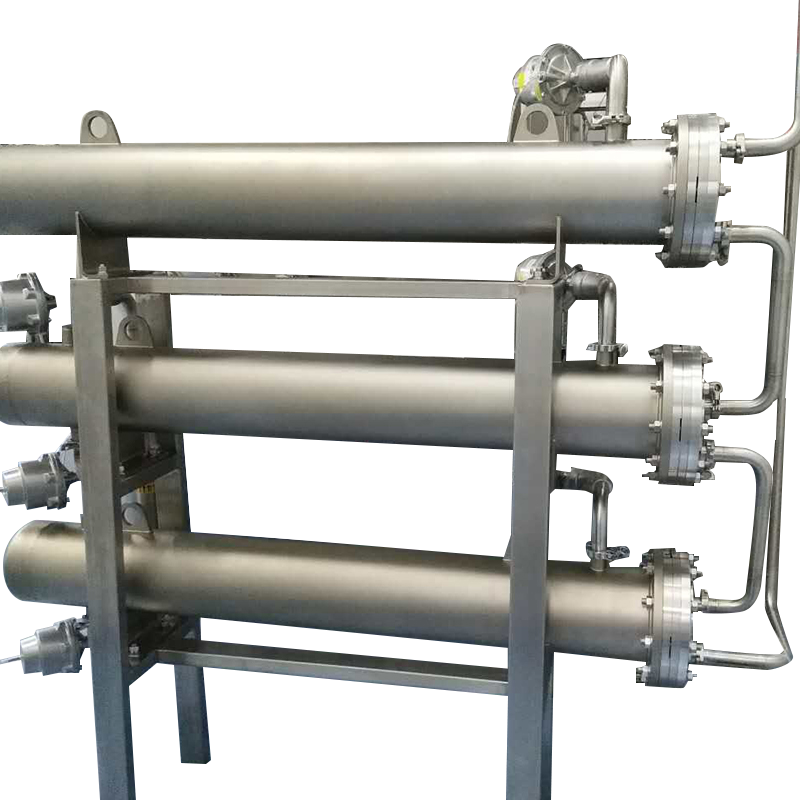

Verteilungskreisläufe für gereinigtes Wasser (PW) und Wasser zur Injektion (WFI).

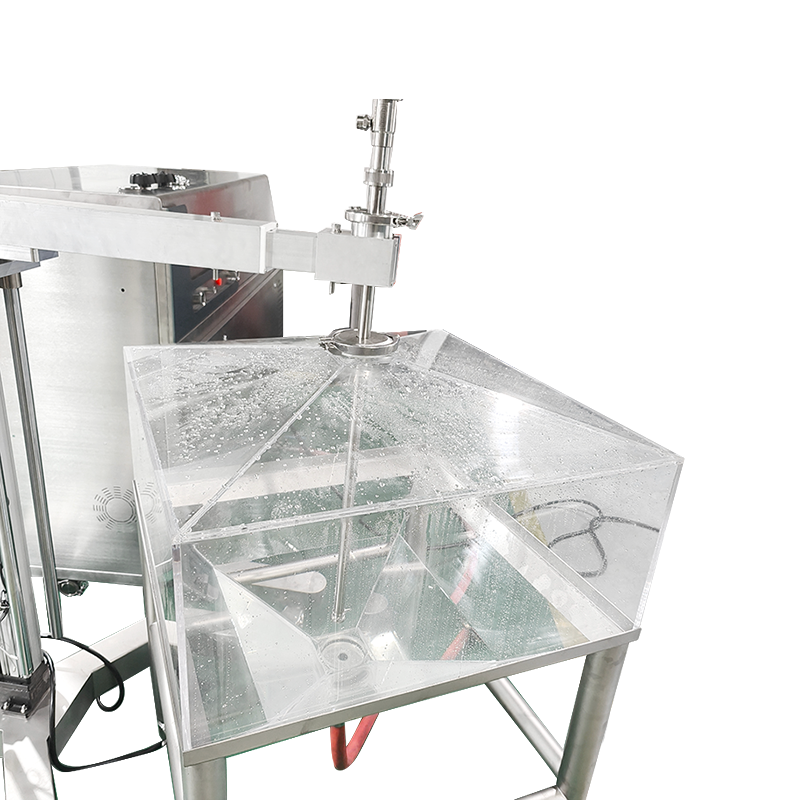

Sterile Abfüllsysteme

Fermentation und Zellkultur

Bioreaktoren

Chromatographie- und Filtrations-Skids

Reinigungs- und Sterilisationssysteme

Puffervorbereitung und -transfer

In jedem dieser Systeme ist der Bedarf an Sterilität, Reinigbarkeit und Prozessintegrität nicht verhandelbar – Membranventile sind daher die erste Wahl.

Fazit

Warum wird ein Membranventil in der Pharmaindustrie eingesetzt? Die Antwort liegt in seiner einzigartigen Fähigkeit, hygienisches Design, Einhaltung gesetzlicher Vorschriften, sterile Leistung und einfache Integration zu kombinieren – Eigenschaften, die in einer Branche, in der Patientensicherheit, Produktreinheit und Prozesszuverlässigkeit an erster Stelle stehen, von entscheidender Bedeutung sind.

Von Reinraum-Bioreaktoren bis hin zu sterilen Abfülllinien helfen Membranventile Pharmaunternehmen dabei, ihre Ziele der Herstellung sicherer, wirksamer und konformer Medikamente zu erreichen. Ihr durchdachtes Design und ihre Konstruktion machen sie zu mehr als nur einem Ventil – sie sind eine wichtige Säule in der Architektur der modernen pharmazeutischen Produktion.

Kurz gesagt, Membranventile sind nicht nur nützlich – sie sind für die Pharmaindustrie unverzichtbar.