Die Pharmaindustrie unterliegt einem der strengsten regulatorischen Umfeld der Welt. Medikamente, Impfstoffe und andere Arzneimittelprodukte müssen in Einrichtungen hergestellt werden, die den Good Manufacturing Practices (GMP) entsprechen. Unter den vielen GMP-Anforderungen ist die Reinigung und Kontaminationskontrolle eine der wichtigsten. Jede Spur von Rückständen, Staub oder mikrobieller Kontamination kann die Sicherheit und Wirksamkeit des Produkts beeinträchtigen und zu Nichteinhaltung von Vorschriften, Rückrufen und Risiken für die Gesundheit des Patienten führen. Um ein Höchstmaß an Hygiene aufrechtzuerhalten, verlässt sich die Industrie auf spezielle GMP-Reinigungsmaschinen, die für Konsistenz, Effizienz und Validierung im Reinigungsprozess sorgen sollen.

In diesem Artikel werden die Arten von untersucht GMP-Reinigungsmaschinen häufig in pharmazeutischen Einrichtungen verwendet, ihre Funktionen und warum sie für die moderne Arzneimittelherstellung unverzichtbar sind.

Die Bedeutung der GMP-Reinigung in der Pharmaindustrie

GMP erfordert, dass pharmazeutische Geräte und Einrichtungen sauber, desinfiziert und validiert bleiben, um eine gleichbleibende Leistung zu gewährleisten. Die manuelle Reinigung allein kann diese Standards in den meisten Fällen nicht erfüllen, insbesondere in der Großserienfertigung. Menschliches Versagen, inkonsistente Reinigungstechniken und das Risiko einer Kontamination machen die Automatisierung zu einer zuverlässigeren Lösung. GMP-Reinigungsmaschinen begegnen diesen Herausforderungen, indem sie standardisierte Reinigungszyklen, validierte Protokolle und reproduzierbare Ergebnisse bereitstellen und gleichzeitig das Risiko einer Kreuzkontamination minimieren.

Arten von GMP-Reinigungsmaschinen

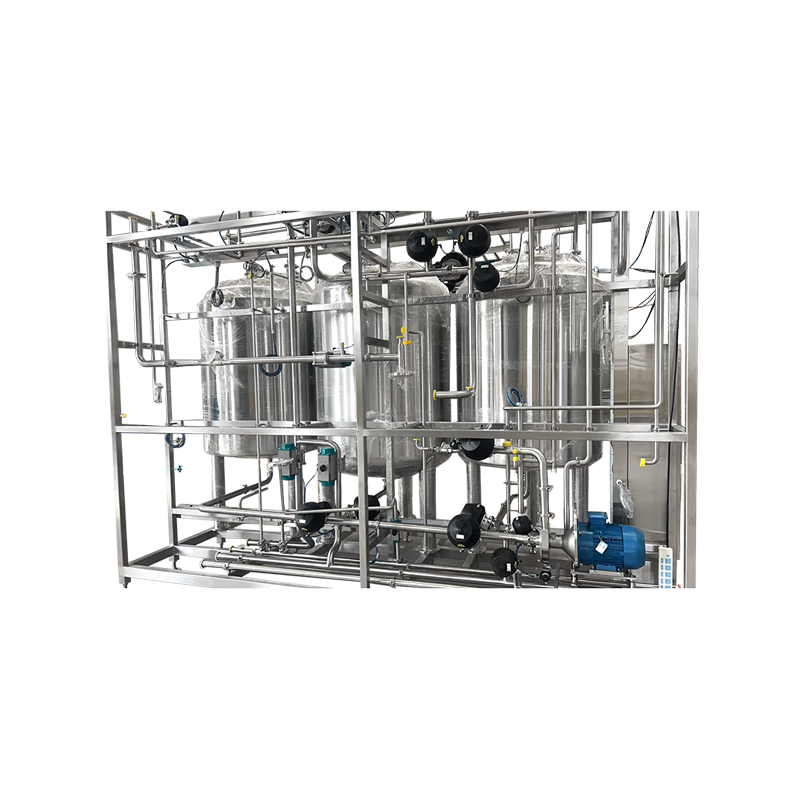

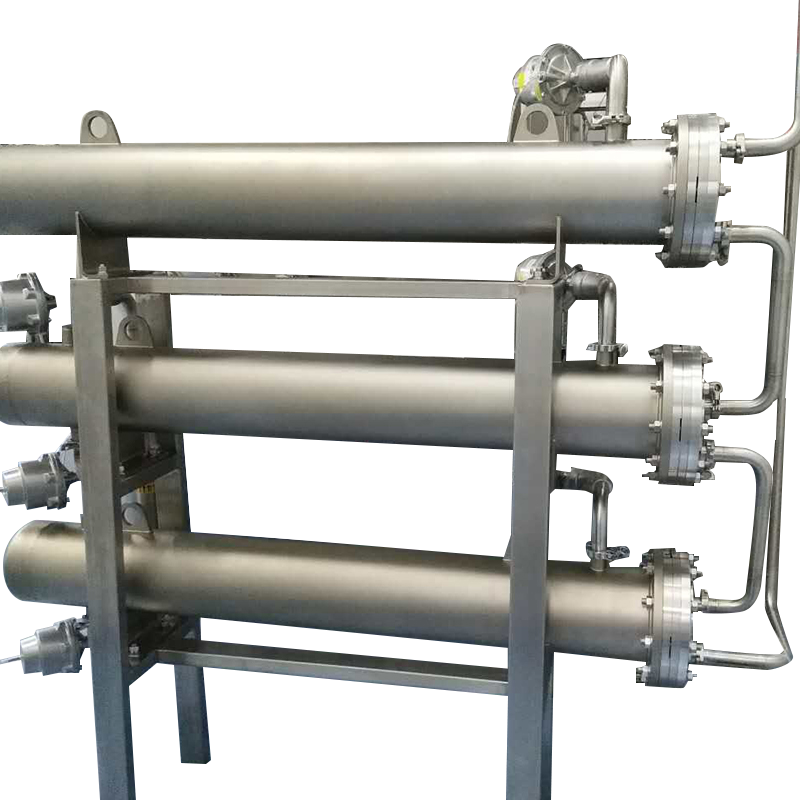

1. Clean-in-Place (CIP)-Systeme

Clean-in-Place (CIP)-Systeme gehören zu den am weitesten verbreiteten Reinigungslösungen in der Pharmaindustrie. Diese Systeme dienen dazu, die Innenflächen von Prozessanlagen – wie Reaktoren, Tanks und Rohrleitungen – zu reinigen, ohne dass eine Demontage erforderlich ist.

-

Wie sie funktionieren : CIP-Systeme zirkulieren Reinigungsmittel, Wasser und manchmal Dampf durch die Anlage. Automatisierte Steuerungen sorgen dafür, dass Reinigungsparameter wie Temperatur, Durchflussmenge und Zeit genau überwacht und dokumentiert werden.

-

Vorteile :

- Reduziert manuelle Arbeit und menschliches Versagen

- Gewährleistet konsistente und validierte Reinigungsergebnisse

- Minimiert Ausfallzeiten zwischen Produktionszyklen

- Reduziert das Risiko einer Kontamination durch unsachgemäße Demontage oder Handhabung

CIP-Systeme sind für flüssige Formulierungen, Fermentationsprozesse und sterile Produktionsumgebungen unerlässlich.

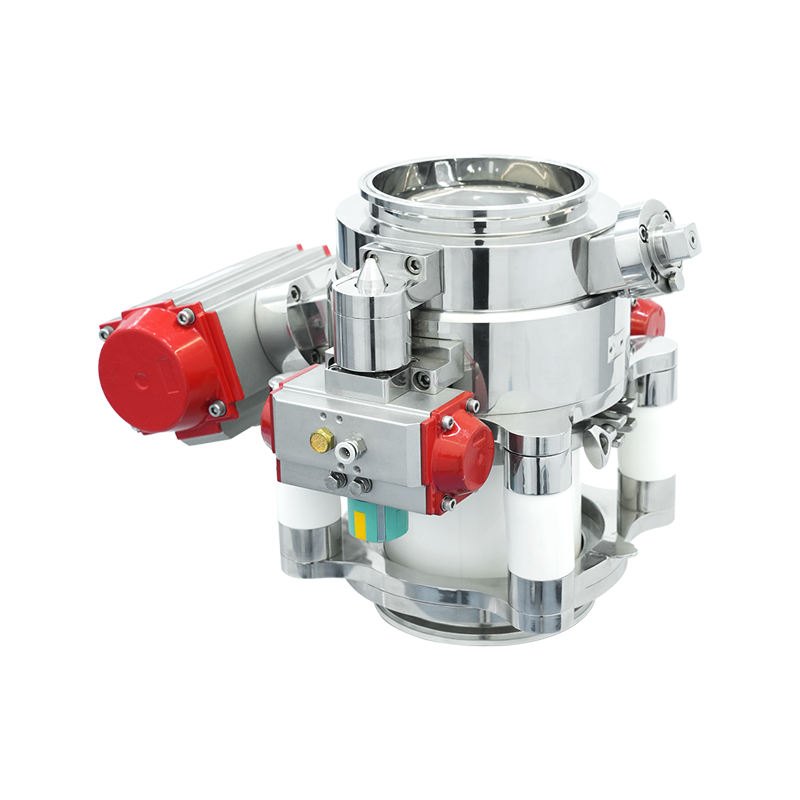

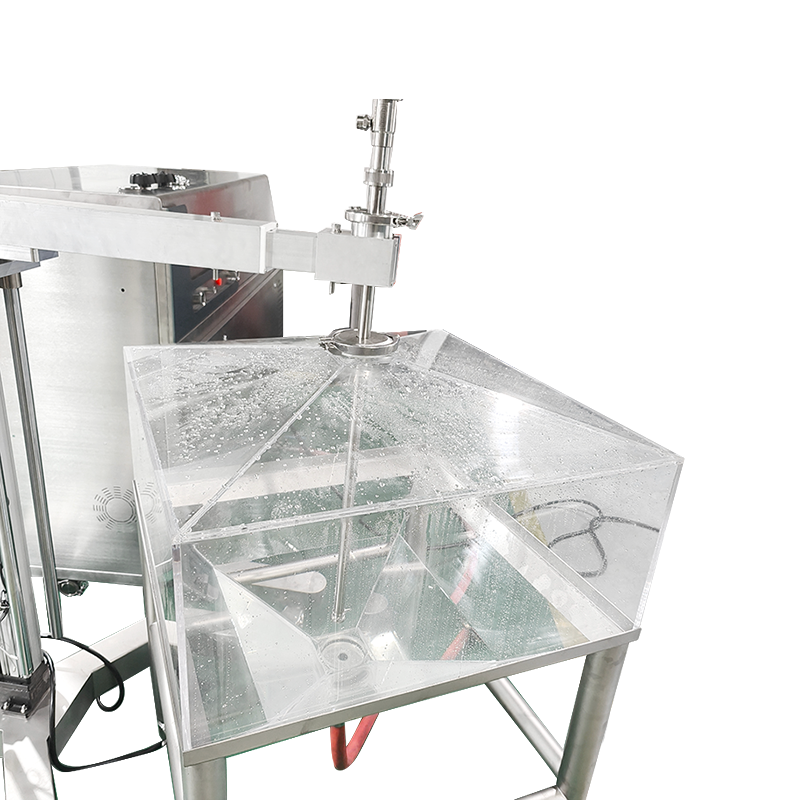

2. Clean-out-of-Place (COP)-Systeme

Während CIP-Systeme Geräte vor Ort reinigen, sind Clean-out-of-Place (COP)-Systeme für Komponenten konzipiert, die vor der Reinigung zerlegt und entfernt werden müssen. Beispiele hierfür sind Kleinteile, Ventile, Filter, Glaswaren und andere abnehmbare Geräte.

-

Wie sie funktionieren : COP-Systeme bestehen typischerweise aus Tanks oder automatischen Waschanlagen, in denen Teile unter kontrollierten Bedingungen mit Reinigungslösungen eingetaucht oder besprüht werden.

-

Vorteile :

- Bietet eine gründliche Reinigung kleiner und komplizierter Teile

- Sorgt für eine gründliche Entfernung von Rückständen, die während der CIP möglicherweise nicht zugänglich sind

- Automatisiert einen traditionell arbeitsintensiven Prozess

COP-Systeme werden häufig in Kombination mit CIP eingesetzt, um eine vollständige Reinigungsstrategie in pharmazeutischen Einrichtungen zu erreichen.

3. Automatisierte Teilewaschanlagen

Automatisierte Teilewaschanlagen sind Spezialmaschinen zur Reinigung kleiner Geräte und Komponenten, die bei der Arzneimittelherstellung eine Rolle spielen, wie z. B. Glasflaschen, Mischpaddel, Abfüllnadeln und Stopfen.

-

Wie sie funktionieren : Ähnlich wie Industriegeschirrspüler nutzen diese Maschinen Hochdrucksprühstrahlen, erhitztes Wasser, Reinigungsmittel und Spülgänge, um Rückstände zu entfernen.

-

Vorteile :

- Reduziert manuelles Schrubben und Hantieren

- Bietet reproduzierbare und validierte Reinigungszyklen

- Kann in Trocknungssysteme integriert werden, um Teile für die sofortige Wiederverwendung vorzubereiten

Diese Maschinen sind besonders wertvoll in aseptischen Verarbeitungsumgebungen, in denen Sterilität von größter Bedeutung ist.

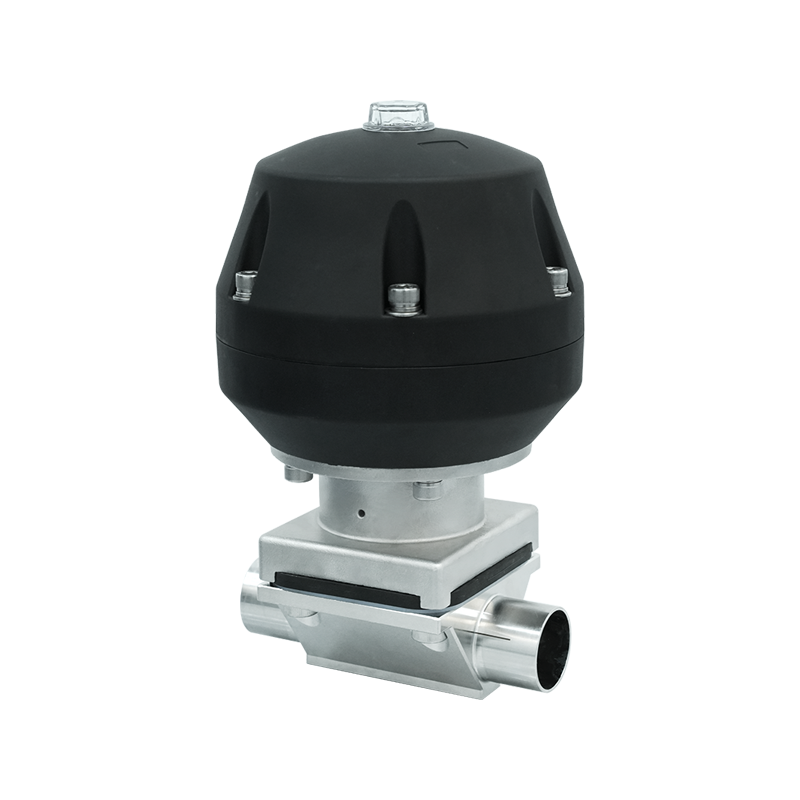

4. Sterilisatoren und Autoklaven

Sterilisatoren, einschließlich Autoklaven, sind wesentliche GMP-Reinigungsmaschinen, die zur Beseitigung mikrobieller Kontaminationen eingesetzt werden. Während bei der Reinigung Rückstände entfernt werden, sorgt die Sterilisation dafür, dass Oberflächen frei von Bakterien, Viren, Pilzen und Sporen sind.

-

Wie sie funktionieren : Autoklaven verwenden zum Sterilisieren von Geräten unter Druck stehenden Dampf bei hohen Temperaturen, während andere Sterilisatoren je nach Anwendung trockene Hitze, Gas (Ethylenoxid) oder Strahlung verwenden können.

-

Vorteile :

- Bietet eine validierte Methode zur mikrobiellen Kontrolle

- Gewährleistet die Sterilität von wiederverwendbaren Geräten wie chirurgischen Instrumenten, Glaswaren und Edelstahlkomponenten

- Erfüllt strenge regulatorische Anforderungen für die aseptische Arzneimittelproduktion

Sterilisationsmaschinen sind bei der Herstellung von Impfstoffen, injizierbaren Arzneimitteln und anderen sterilen Darreichungsformen unverzichtbar.

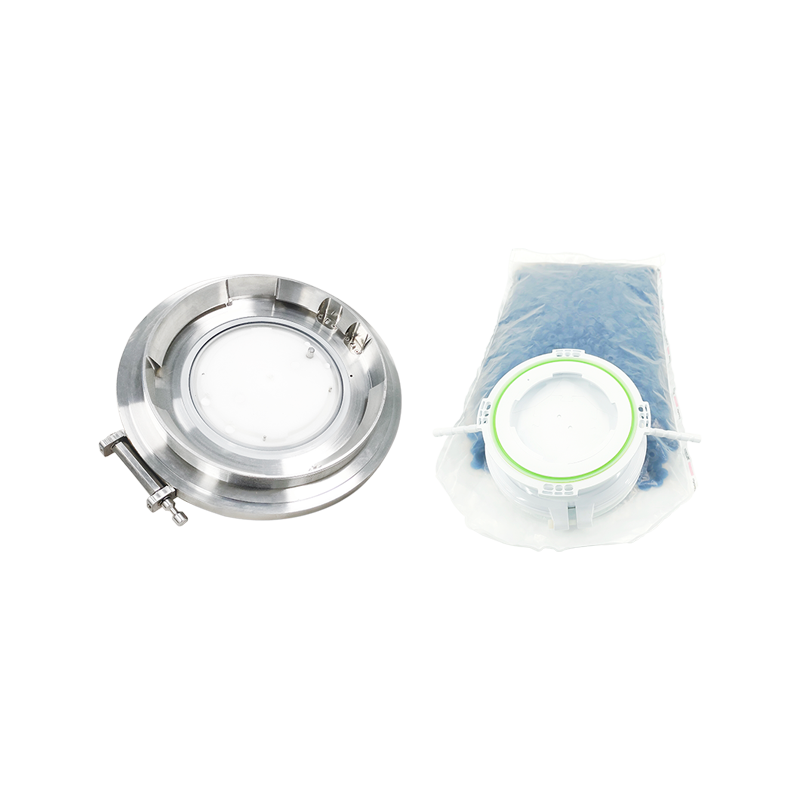

5. Fläschchen-, Ampullen- und Flaschenreinigungsgeräte

Bei pharmazeutischen Verpackungen müssen Behältnisse wie Fläschchen, Ampullen und Flaschen vor dem Befüllen gründlich gereinigt werden. GMP erfordert, dass diese Behälter frei von Partikeln und mikrobieller Kontamination sind.

-

Wie sie funktionieren : Behälterwaschmaschinen verwenden Strahlen aus gereinigtem Wasser, Luft oder Sterilisationslösungen, um Behälter zu waschen und zu spülen. Sie können auch Depyrogenisierungstunnel integrieren, um Pyrogene wie Endotoxine zu entfernen.

-

Vorteile :

- Gewährleistet die Sterilität von Verpackungsmaterialien

- Verhindert Verunreinigungen beim Abfüllvorgang

- Bietet validierte und reproduzierbare Reinigung

Diese Maschinen sind besonders wichtig bei der Herstellung von injizierbaren und ophthalmologischen Produkten.

6. Ultraschall-Reinigungsmaschinen

Ultraschallreinigungsgeräte nutzen hochfrequente Schallwellen, um mikroskopisch kleine Blasen in einer flüssigen Reinigungslösung zu erzeugen. Diese Blasen zerfallen mit großer Kraft und entfernen so effektiv Schmutz, Rückstände und Verunreinigungen auch an schwer zugänglichen Stellen.

-

Wie sie funktionieren : Teile werden in ein mit einem Reinigungsmittel gefülltes Ultraschallbad getaucht. Der durch Schallwellen erzeugte Kavitationseffekt entfernt Partikel von Oberflächen und Spalten.

-

Vorteile :

- Effektiv zum Reinigen komplizierter Teile mit kleinen Öffnungen

- Reduziert den Bedarf an starkem Schrubben oder aggressiven Chemikalien

- Sorgt für konsistente Ergebnisse, ohne empfindliche Komponenten zu beschädigen

Ultraschallreiniger werden häufig für Laborinstrumente, Präzisionsteile und chirurgische Instrumente eingesetzt.

7. Boden- und Oberflächenreinigungsmaschinen

Während die Reinigung der Ausrüstung unerlässlich ist, ist die Hygiene der Anlage ebenso wichtig. GMP erfordert, dass pharmazeutische Produktionsbereiche sauber und kontrolliert bleiben. Spezielle Bodenscheuersaugmaschinen, Vakuumsysteme und Oberflächendesinfektionsmaschinen sind für pharmazeutische Umgebungen konzipiert.

-

Wie sie funktionieren : Diese Maschinen verwenden HEPA-Filtration, reinraumkompatible Materialien und nicht fusselnde Komponenten, um die Sauberkeit aufrechtzuerhalten, ohne Verunreinigungen einzuführen.

-

Vorteile :

- Stellt die Einhaltung der GMP-Anlagenhygienestandards sicher

- Verhindert Kreuzkontaminationen zwischen Produktionsbereichen

- Unterstützt Reinraumklassifizierungen in sterilen Umgebungen

Die Rolle der Validierung und Dokumentation

Bei GMP-Reinigungsmaschinen kommt es nicht nur auf die mechanische Leistung an – sie müssen auch die gesetzlichen Anforderungen zur Validierung erfüllen. Jeder Reinigungszyklus muss dokumentiert und überprüfbar sein, um die Rückverfolgbarkeit und Compliance bei Audits sicherzustellen. Moderne Maschinen verfügen häufig über elektronische Aufzeichnungen, Datenprotokollierung und Konnektivität mit Manufacturing Execution Systems (MES) zur Echtzeitüberwachung.

Fazit

Die pharmazeutische Industrie ist auf eine breite Palette von GMP-Reinigungsmaschinen angewiesen, um die Compliance einzuhalten, die Patientensicherheit zu gewährleisten und die betriebliche Effizienz zu verbessern. Von Clean-in-Place- und Clean-out-of-Place-Systemen bis hin zu Ultraschallreinigern, Fläschchenwaschgeräten und Autoklaven erfüllt jeder Maschinentyp einen einzigartigen Zweck bei der Vermeidung von Kontaminationen und der Sicherung der Produktqualität.

Durch die Integration dieser Technologien in Produktionsanlagen können Pharmahersteller die strengen Anforderungen der GMP-Vorschriften erfüllen und gleichzeitig konsistente, validierte Reinigungsstandards einhalten. Letztendlich spielen diese Maschinen eine entscheidende Rolle dabei, sicherzustellen, dass jedes an Patienten abgegebene Medikament sicher, wirksam und frei von Verunreinigungen ist.