In der pharmazeutischen Industrie ist es von entscheidender Bedeutung, während des Produktionsprozesses die Reinheit und Schadstofffreiheit von Flüssigkeiten (wie pharmazeutischen Rohstoffen, Lösungsmitteln, Reinigungsflüssigkeiten usw.) sicherzustellen. Aus diesem Grund ist ein speziell für hochreine Umgebungen entwickeltes Ventil – das pharmazeutische Membranventil – zu einer unverzichtbaren Schlüsselkomponente in verschiedenen pharmazeutischen Systemen geworden. Es verfügt nicht nur über eine gute Dichtleistung, sondern kann auch eine Medienkontamination wirksam verhindern. Es wird häufig in verschiedenen pharmazeutischen Produktionslinien wie Injektionen, oralen Flüssigkeiten und biologischen Produkten eingesetzt.

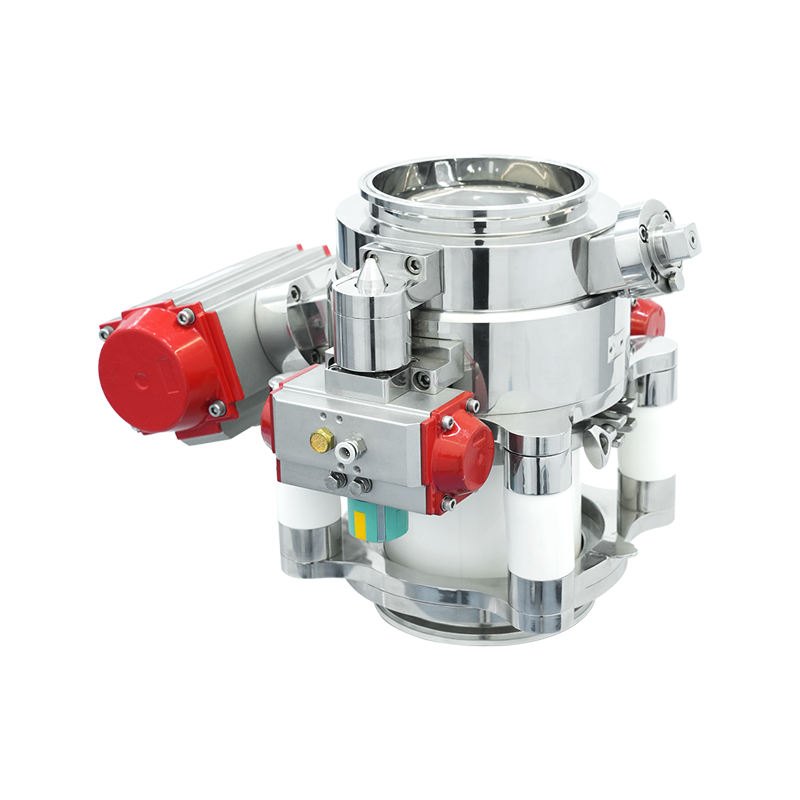

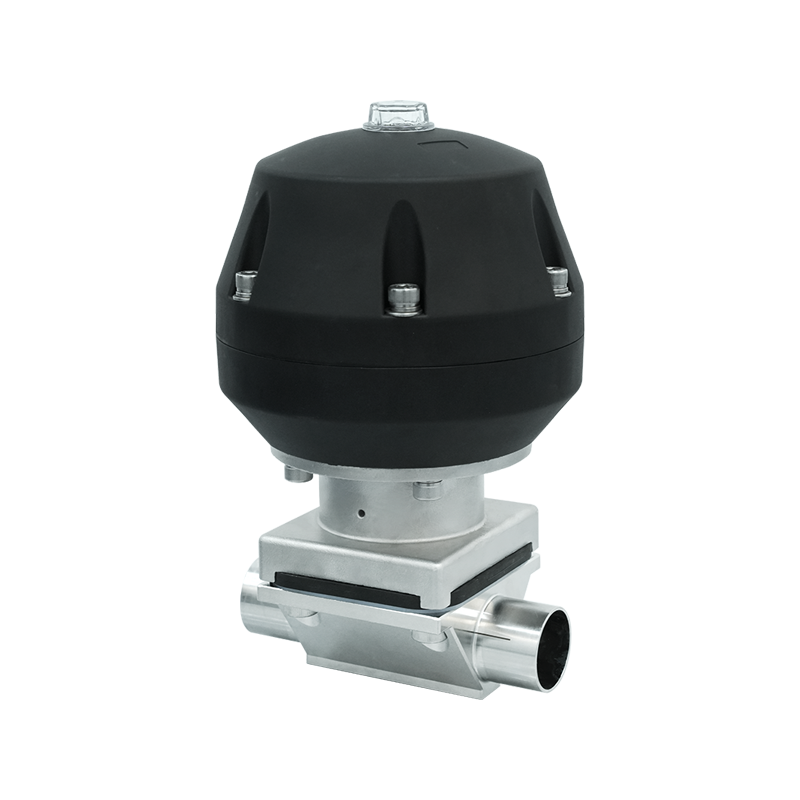

Das Ventil besteht normalerweise aus Edelstahl (z. B. 316L), EPDM- oder PTFE-Materialien in Lebensmittelqualität und entspricht vielen internationalen Standards der Pharmaindustrie wie GMP, FDA, ASME BPE usw. und ist für raue Arbeitsbedingungen wie Hochtemperatursterilisation und CIP/SIP-Reinigungsprozesse geeignet.

Die Kernvorteile von Membranventilen

Kein toter Winkel, leicht zu reinigen

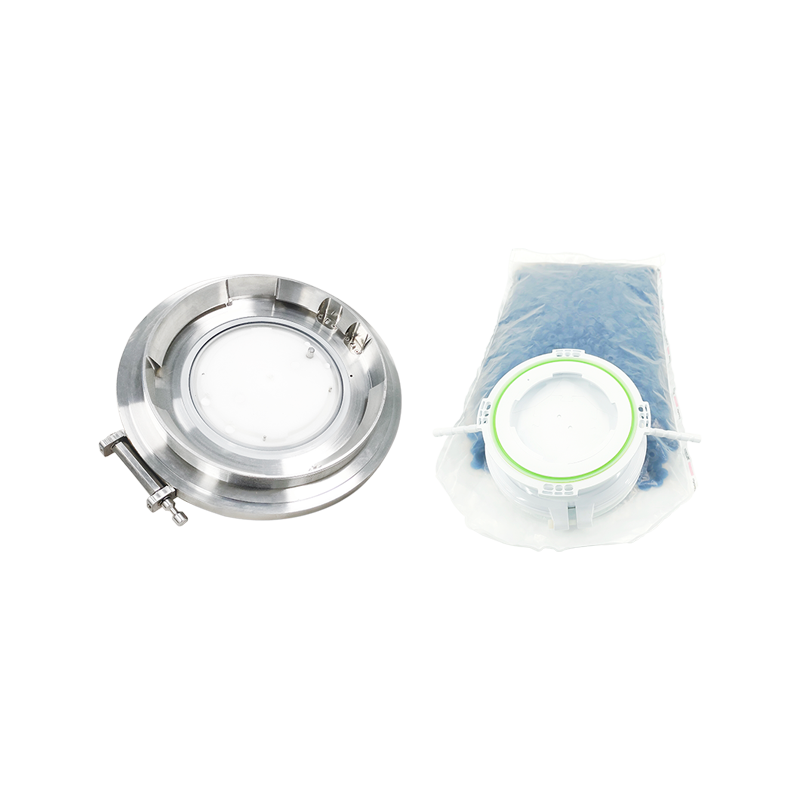

Der innere Hohlraum des Ventilkörpers ist glatt und hat keinen Restraum, der für häufige Reinigung und Sterilisation geeignet ist und die strengen Anforderungen des pharmazeutischen Prozesses an das Hygieneniveau erfüllt.

Kein Kontaminationsrisiko

Die Membran isoliert den Antriebsmechanismus vollständig vom Medium und verhindert so den Kontakt von Metallteilen mit Arzneimitteln und eine Kreuzkontamination.

Starke Korrosionsbeständigkeit

Die Materialien bestehen aus hochkorrosionsbeständigem Edelstahl und Spezialkautschuk und sind für eine Vielzahl von Säure- und Laugenlösungen sowie organischen Lösungsmitteln geeignet.

Hervorragende Dichtleistung

Die elastische Membran kann eng am Ventilsitz anliegen, um einen leckagefreien Betrieb und Systemstabilität zu gewährleisten.

Einfache Bedienung und bequeme Wartung

Die Struktur ist einfach, besteht aus wenigen Teilen, lässt sich leicht zerlegen, reinigen und austauschen und senkt die Betriebs- und Wartungskosten.

Starke Anpassungsfähigkeit

Unterstützt manuelle, pneumatische, elektrische und andere Betriebsmodi und kann in das automatische Steuerungssystem integriert werden.

Hauptanwendungsgebiete

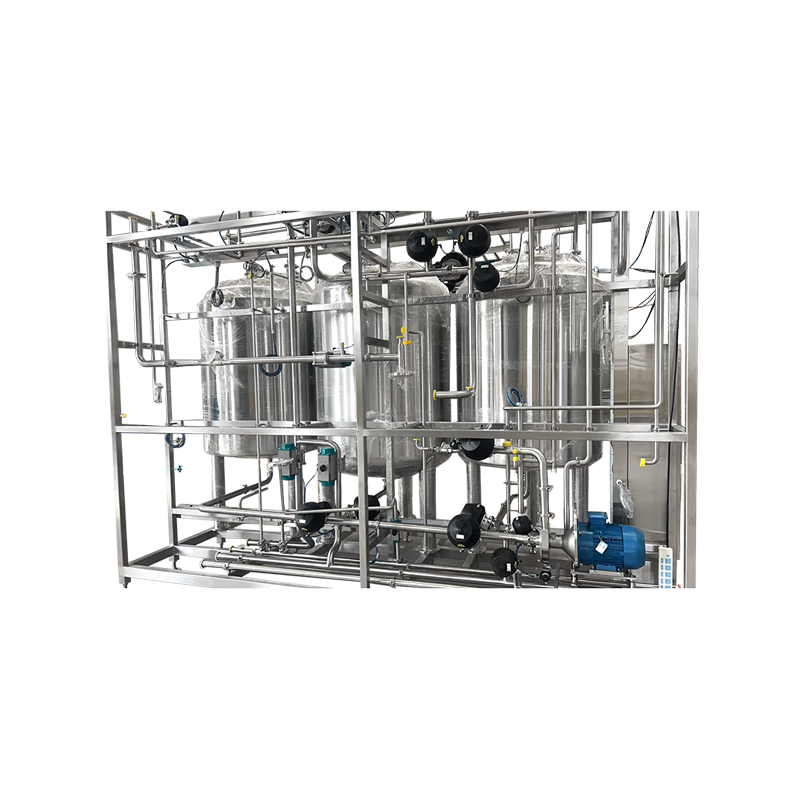

API-Produktionssystem: Wird zum Transport von Reaktionsmaterialien, Katalysatoren usw. verwendet;

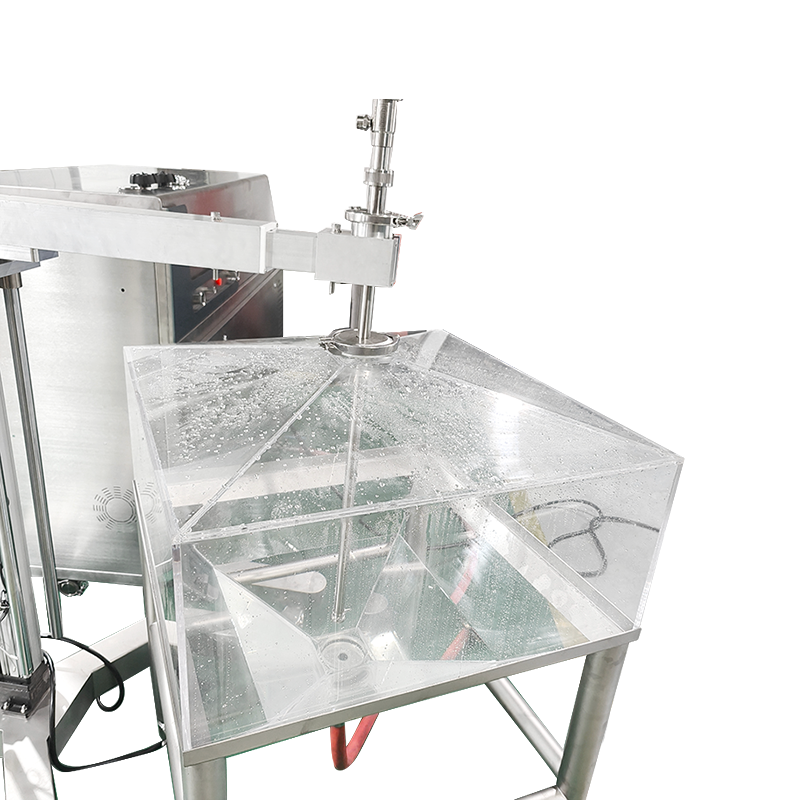

Vorbereitungsworkshop: Kontrolle des Flusses von Injektionen, oralen Flüssigkeiten, Sirupen und anderen Medikamenten;

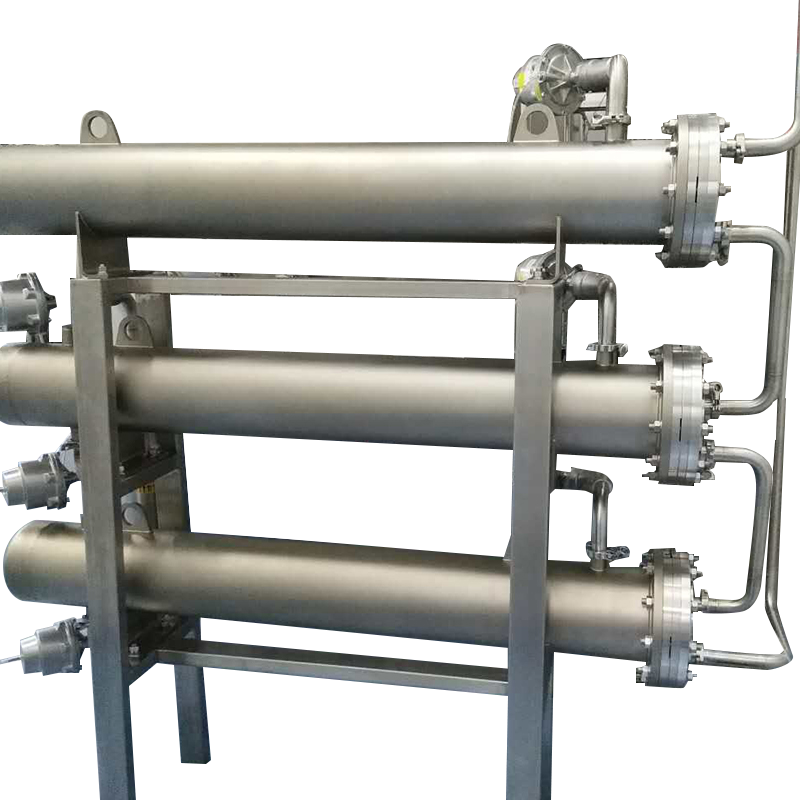

Gereinigtes Wasser/Wasser für Injektionssysteme (WFI/PW): Gewährleistung der Sterilität des Wasserqualitätssystems;

CIP/SIP-Reinigungssystem: dient der präzisen Steuerung der Reinigungsflüssigkeit;

Biopharmazeutische Ausrüstung: unterstützende Rohrleitungssysteme wie Zellkultur, Gärtanks, Zentrifugen usw.;

Labor- und Pilotausrüstung: Flüssigkeitskontrolleinheit in der Arzneimittelforschung und -entwicklung im kleinen Maßstab.

Da die Pharmaindustrie weiterhin die Produktqualität und Produktionskonformität verbessert, ist die Pharmazeutisches Membranventil wird mit seiner hervorragenden Hygieneleistung, seinem zuverlässigen Betrieb und seiner breiten Anwendbarkeit nach und nach zu einer Standardkonfiguration in der modernen Pharmatechnik.

Mit der Weiterentwicklung der intelligenten Fertigung und der kontinuierlichen Produktion werden sich Membranventile in Zukunft in Richtung Intelligenz, Modularisierung und höherer Reinheitsgrade weiterentwickeln. Die Wahl eines pharmazeutischen Membranventils, das den GMP-Spezifikationen entspricht und über vollständige Validierungsdokumente verfügt, ist nicht nur die Grundlage für die Gewährleistung der Arzneimittelsicherheit, sondern auch ein wichtiger Schritt für Pharmaunternehmen auf dem Weg zu einer qualitativ hochwertigen Entwicklung.